Este artículo lo llevará a explorar las ventajas y desventajas de la extrusión directa y la extrusión inversa, y explorará sus escenarios de aplicación en la producción industrial, las características del proceso y su impacto en la calidad del producto y la eficiencia de la producción. Un análisis exhaustivo de las ventajas y desventajas de estos dos procesos de extrusión le ayudará a comprender mejor su aplicabilidad en diferentes productos y campos de aplicación, y le proporcionará una referencia más constructiva para las necesidades de su proyecto.

Extrusión hacia adelante

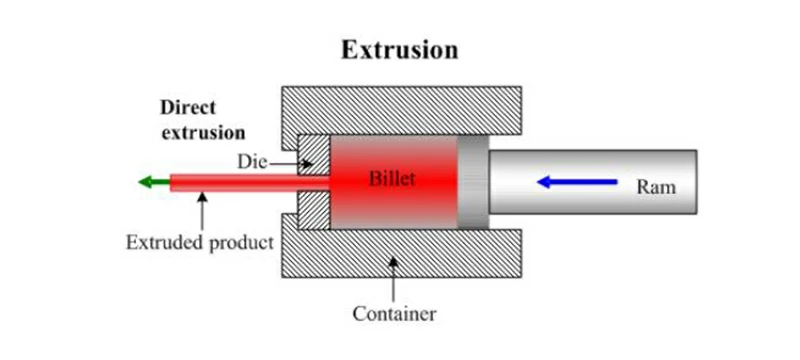

La extrusión directa, también conocida como extrusión directa o prensado hacia adelante, es un proceso en el que el metal fluye fuera de la matriz en la misma dirección que la fuerza de extrusión aplicada. Es el proceso de extrusión más económico y ampliamente utilizado. La extrusión directa es actualmente el método de extrusión más aplicado y se puede utilizar para producir una variedad de productos de aluminio sólidos y huecos, como barras, tubos y perfiles.

Ventajas de la extrusión directa

- Baja inversión en equipos: Los equipos de extrusión directa tienen un desarrollo maduro y el costo del equipo requerido es económico.

- Alta eficiencia de producción: La extrusión directa puede producir productos semiacabados de aluminio en un solo paso de extrusión.

- Bajo costo operativo: El costo operativo y los requisitos de energía de la extrusión directa en la etapa de producción posterior son relativamente bajos.

- Alta calidad del producto: la calidad del producto final está sujeta al control del complejo proceso de producción, y la calidad es estable y confiable.

Desventajas de la extrusión directa

- Alta fuerza de extrusión: Se requiere un equipo potente y se imponen altas exigencias a la rigidez y resistencia del equipo.

- Alta pérdida por fricción: debido al movimiento relativo entre la palanquilla calentada y la cavidad de la matriz, la fuerza de fricción es muy alta, lo que conduce a la pérdida de energía, y es necesario usar una gran cantidad de lubricante de fricción para reducir la pérdida por fricción.

- Enfriamiento de la matriz: La cavidad de la matriz de extrusión debe enfriarse después de cada extrusión para reducir el daño a la misma.

- Distribución desigual de la fuerza de extrusión: Cuando se extruye hasta el final, la palanquilla se vuelve más delgada y debe fluir radialmente para adaptarse a la matriz, lo que requiere una mayor fuerza de extrusión, lo que puede conducir a una distribución desigual de la fuerza de extrusión.

- Limitaciones en la calidad de la superficie del producto: Debido a la alta fuerza de fricción en la extrusión hacia adelante, la superficie del producto de aluminio puede tener defectos.

Aplicaciones comunes de la extrusión directa

- Producción de perfiles de aluminio, puertas y ventanas, y tuberías para materiales de construcción.

- Producción de componentes automotrices, componentes aeroespaciales y otras piezas mecánicas.

- Producción de componentes electrónicos y piezas de equipos médicos.

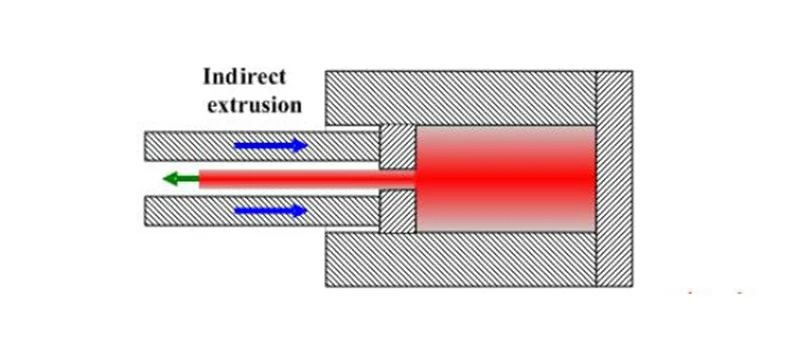

Extrusión hacia atrás

La extrusión hacia atrás, también conocida como extrusión indirecta o prensado hacia atrás, es un proceso en el que el metal fluye fuera de la matriz en la dirección opuesta a la fuerza de extrusión aplicada. En comparación con la extrusión hacia adelante, la extrusión hacia atrás requiere una fuerza de extrusión más baja, una velocidad de extrusión más alta y una mayor precisión dimensional. Tiene una ventaja significativa en la producción de tubos y barras de aleación dura sin costura.

Ventajas de la extrusión hacia atrás

- Menor fuerza de extrusión: En comparación con la extrusión hacia adelante, la extrusión hacia atrás requiere un 30-40% menos de fuerza de extrusión, lo que puede reducir los costos del equipo y el consumo de energía.

- Mayor velocidad de extrusión: La velocidad de extrusión de la extrusión hacia atrás se puede aumentar en un 30-50%, lo que resulta en una mayor eficiencia de producción.

- Flujo de metal uniforme: El flujo de metal en la extrusión hacia atrás es más uniforme, lo que resulta en mejores propiedades microestructurales y una mayor precisión dimensional.

- Reducción de defectos de extrusión: Debido al flujo uniforme de metal, la extrusión hacia atrás rara vez o nunca produce defectos como anillos de grano grueso.

- Mayor tasa de rendimiento: La extrusión hacia atrás puede reducir los desechos, aumentando la tasa de rendimiento en un 8-10%.

- Mayor precisión: La extrusión hacia atrás puede producir componentes de alta precisión y alta calidad.

Desventajas de la extrusión hacia atrás

- Universalidad limitada del producto: La extrusión hacia atrás no es tan versátil como la extrusión directa porque el área de la sección transversal está limitada por el tamaño máximo del vástago de la matriz.

- Defectos superficiales que afectan la apariencia del producto: Los defectos e impurezas en la superficie de la palanquilla pueden afectar la superficie de la pieza extruida, afectando la apariencia del producto.

- Tratamiento de la superficie de la palanquilla: Para eliminar los defectos de la superficie de la palanquilla, se requiere un procesamiento adicional como pelado, esmerilado, limpieza química o procesamiento mecánico.

- Mayor inversión en equipos: La estructura de los equipos de extrusión hacia atrás es más compleja que la de los equipos de extrusión hacia adelante, lo que resulta en mayores costos de inversión en equipos.

Aplicaciones comunes de la extrusión hacia atrás

- Producción de piezas de precisión utilizadas en las industrias aeroespacial, de transporte, militar y nuclear.

- Producción de tubos, barras y perfiles sin costura de alta precisión y alta calidad.

- Producción de componentes con estrictos requisitos de calidad superficial.

Resumen

Al seleccionar un proceso de extrusión, la decisión debe tomarse en función de los requisitos específicos del producto.

Si el producto requiere alta precisión, alta calidad y requisitos estrictos sobre la calidad de la superficie y las propiedades microestructurales, entonces la extrusión hacia atrás puede ser la mejor opción. La extrusión hacia atrás tiene las ventajas de una menor fuerza de extrusión, una mayor velocidad de extrusión, un flujo de metal uniforme y defectos de extrusión reducidos, lo que la hace particularmente adecuada para la producción de productos de alta gama, como tubos y barras de aleación dura sin costura.

Sin embargo, si los requisitos del producto se centran más en la productividad, la rentabilidad y la versatilidad, entonces la extrusión directa puede ser más adecuada. La extrusión directa tiene las ventajas de una menor inversión en equipos y una mayor eficiencia de producción, lo que la hace adecuada para la producción a gran escala de productos semiacabados de aluminio.

Por lo tanto, al seleccionar el proceso de extrusión, se debe hacer una consideración integral basada en los requisitos específicos del producto y la situación de producción, para lograr los mejores resultados de producción y beneficios económicos.