Descripción general de la aleación de aluminio

El aluminio puro ha atraído mucha atención desde que los humanos descubrieron los metales. Con el avance de la tecnología, las aleaciones de aluminio han surgido rápidamente para satisfacer las necesidades de ligereza, ahorro de energía y reducción de emisiones, y han traído un gran progreso a todos los ámbitos de la vida.

En este artículo, discutiremos todos los aspectos de las aleaciones de aluminio, incluida la descripción general, los grados, el temperamento básico, las explicaciones detalladas de varias aleaciones de aluminio, las formas comunes de los productos, el procesamiento, el tratamiento térmico, etc., para proporcionar una referencia útil para su selección de aleaciones de aluminio.

Grado de aleación de aluminio

| Categoría | Serie de marca |

| Aluminio de alta pureza (contenido de aluminio no inferior al 99,8%) | Dividido en productos fundidos y Productos procesados a presión |

| Aluminio puro (contenido de aluminio no inferior al 99,00%) | 1××× |

| Aleación de aluminio con cobre como elemento de aleación principal [ Al-Cu] | 2××× |

| Aleación de aluminio con manganeso como elemento de aleación principal [ Al-Mn] | 3××× |

| Aleación de aluminio con silicio como elemento de aleación principal [ Al-Si] | 4××× |

| Aleación de aluminio con magnesio como elemento de aleación principal [ Al-Mg] | 5××× |

| con magnesio y silicio como aleación principal y la fase Mg2Si como el fase de fortalecimiento [Al-Mg2Si] | 6××× |

| Aleación de aluminio con zinc como principal elemento de aleación [ Al-] | 7××× |

| Aleaciones de aluminio con otras aleaciones como los principales elementos de aleación | 8××× |

| Juego de aleaciones de repuesto | 9××× |

Temple básico de aleación de aluminio

| Atemperar | Descripción |

| F Temple de procesamiento libre | Es adecuado para productos con requisitos especiales para el trabajo Condiciones de endurecimiento y tratamiento térmico durante el moldeo proceso. Las propiedades mecánicas de los productos en este temperamento no se especifican. |

| ¡Oh Temple recocido | Adecuado para productos procesados que han sido completamente recocidos para obtener la resistencia mínima |

| H Temple endurecido por el trabajo | Es adecuado para productos cuya resistencia se incrementa a través de Endurecimiento por trabajo. Después del endurecimiento por trabajo, el producto puede o no puede someterse a un tratamiento térmico adicional que reduzca la resistencia (generalmente sin tratamiento térmico reforzado materiales) . El código de temple detrás de los productos comunes sin tratamiento térmico aleaciones de aluminio reforzadas suele ser la letra H más dos Dígitos. |

| W Temple de tratamiento térmico de solución sólida | Un temple inestable que solo es aplicable a aleaciones que tienen Ha sido envejecido naturalmente a temperatura ambiente después de una solución sólida tratamiento térmico. Este código de temple solo indica que el El producto se encuentra en la etapa natural de envejecimiento. |

| T Temple de tratamiento térmico | Es adecuado para productos que han sido estabilizados por el trabajo Endurecimiento (o no) después del tratamiento térmico. El código T debe ser seguido de uno o más números arábigos |

H

La letra H suele ir seguida de dos dígitos: el primer dígito representa el método de endurecimiento por trabajo. El primer dígito después de H es: 1, 2, 3, 4.

H1* H1* representa un tratamiento simple de endurecimiento por trabajo.

H2* H2* indica endurecimiento por trabajo y recocido incompleto.

H3* H3* indica tratamiento de endurecimiento y estabilización por trabajo.

H4* H4* indica el endurecimiento por trabajo y el tratamiento de pintura.

El segundo dígito indica el grado de endurecimiento que ha alcanzado el material.

El segundo dígito después de H es: 1, 2, 3, 4, 5, 6, 7, 8, 9.

H*1 indica dureza entre 0 y 2.

H*2 indica 1/4 de dureza.

H*3 indica dureza entre 2 y 4

H*4 indica 1/2 duro

H*5 indica dureza entre 4 y 6

H*6 indica 3/4 de dureza

H*7 indica dureza entre 6 y 8

H*8 indica un temperamento duro completo

H*9 indica un temperamento súper duro

(No hay muchos casos en los que H vaya seguido de tres números, solo unos pocos. H111 significa que se ha llevado a cabo una cantidad adecuada de endurecimiento por trabajo después del recocido final. H112 significa productos adecuados para el trabajo en caliente y el conformado. H116 significa aleación de aluminio 5000 con un contenido de magnesio ≥ 4.0%).

T

El código de temple que sigue a las aleaciones de aluminio tratables térmicamente comúnmente vistas suele ser la letra "T" seguida de uno o más números arábigos, que indican el temple de subdivisión específico de T.

Agregue números arábigos del 0 al 10 después de T para indicar el temperamento de la subdivisión (llamado temperamento TX). El número después de T indica el procedimiento de tratamiento térmico para el producto.

La adición de un número arábigo (llamado temperamento TXX) o dos números arábigos (llamado temperamento TXXX) después del código de temple TX indica que las características del producto (como las propiedades mecánicas, la resistencia a la corrosión, etc.) se han modificado significativamente. El temperamento del proceso.

T0 es un tratamiento térmico de solución sólida, a través del envejecimiento natural y luego el trabajo en frío. Es utilizable para productos cuya resistencia ha sido aumentada por el procesamiento en frío.

T1 se enfría mediante el proceso de moldeo a alta temperatura y luego se envejece naturalmente hasta obtener un temperamento básicamente estable. Es adecuado para productos que ya no se someterán a un procesamiento en frío después de ser enfriados por el proceso de conformado a alta temperatura (se puede realizar el enderezamiento y la nivelación, pero el límite de rendimiento mecánico no se verá afectado).

El T2 se enfría mediante el proceso de formación a alta temperatura y se envejece de forma natural hasta obtener un temperamento básicamente estable después del trabajo en frío. Es adecuado para productos que se enfrían mediante procesos de moldeo a alta temperatura y luego se procesan en frío, o se enderezan y nivelan para mejorar la resistencia.

El temple T3 se logra después del tratamiento térmico de la solución seguido de trabajo en frío, y luego envejece naturalmente a una condición básicamente estable. Esto es adecuado para productos que se someten a trabajo en frío, enderezado o nivelado después de un tratamiento térmico de solución para aumentar su resistencia.

El temple T4 se logra después del tratamiento térmico de la solución y el envejecimiento natural hasta una condición básicamente estable. Esto es adecuado para productos que no se someten a un trabajo en frío después del tratamiento térmico de la solución (se permite el enderezamiento o la nivelación, pero no afecta los límites de las propiedades mecánicas).

T5 es un temple en el que se enfría mediante un proceso de moldeo a alta temperatura y luego se envejece artificialmente. Es adecuado para productos que se envejecen artificialmente después de ser enfriados por el proceso de moldeo a alta temperatura sin procesamiento en frío (se puede realizar el enderezamiento y la nivelación, pero el límite de rendimiento mecánico no se verá afectado).

T6 es un temple de envejecimiento artificial después del tratamiento térmico de solución. Es adecuado para productos que ya no se someterán a un procesamiento en frío después del tratamiento térmico con solución sólida (se puede realizar el enderezamiento y la nivelación, pero el límite de rendimiento mecánico no se verá afectado).

T61 es un temple especial de tratamiento térmico que requiere que su resistencia sea inferior a T6.

T62 es aplicable a productos que han entrado en envejecimiento artificial después de un tratamiento térmico de solución sólida en el temple O o F. También es aplicable a los productos cuyas propiedades mecánicas han alcanzado el temple T62 después de que el comprador trate térmicamente los productos procesados en cualquier temple.

T7 es un temple de envejecimiento artificial después del tratamiento térmico de solución. Es adecuado para productos cuya resistencia ha cruzado el pico más alto de la curva de envejecimiento durante el envejecimiento artificial para obtener ciertas propiedades importantes después del tratamiento térmico de la solución.

T8 es un temple después del tratamiento térmico de la solución, el trabajo en frío y luego el envejecimiento artificial. Es adecuado para productos que han sido procesados en frío o enderezados y nivelados para mejorar la resistencia del producto.

T9 es el temple del envejecimiento artificial después del tratamiento térmico de la solución y luego del trabajo en frío. Es adecuado para productos que han sido procesados en frío para aumentar la resistencia del producto.

T10 se encuentra en un temple en el que se enfría mediante el proceso de moldeo a alta temperatura, se trabaja en frío y luego se envejece artificialmente. Es adecuado para productos que han sido procesados en frío o enderezados y nivelados para mejorar la resistencia del producto.

T42 es aplicable a productos que han alcanzado un estado completamente estable con envejecimiento natural después del tratamiento térmico con solución sólida en el temple O o F. También es aplicable a los productos cuyas propiedades mecánicas han alcanzado el temple T42 después de que el comprador trate térmicamente los productos procesados en cualquier temple.

T73 es adecuado para productos que han sido envejecidos después de un tratamiento térmico de solución sólida para lograr las propiedades mecánicas especificadas y los indicadores de rendimiento de resistencia a la corrosión bajo tensión.

Las definiciones de temple T74 y T73 son las mismas. La resistencia a la tracción de este temple es mayor que la del temple T73, pero menor que la del temple T76.

Las definiciones de temple T76 y T73 son las mismas. La resistencia a la tracción de este temple es mayor que la de los temples T73 y T74 respectivamente, y la resistencia al agrietamiento por corrosión bajo tensión es menor que la de los estados T73 y T74 respectivamente, pero su resistencia a la corrosión por desconchado sigue siendo buena.

T7X2 es adecuado para productos que se han sometido a un tratamiento de envejecimiento artificial después del tratamiento térmico de solución sólida en el temple O o F, y las propiedades mecánicas y la resistencia a la corrosión han alcanzado el temple T7X.

T81 es adecuado para productos que se someten a un tratamiento térmico de solución sólida, se someten a una deformación de trabajo en frío de aproximadamente el 1% para aumentar la resistencia y luego se someten a un envejecimiento artificial.

T87 es adecuado para productos que se someten a un tratamiento térmico de solución sólida, se someten a una deformación de trabajo en frío de aproximadamente el 7% para aumentar la resistencia y luego se someten a un envejecimiento artificial. Aliviar el estrés.

Agregar "51", o "510", o "511", "52" o "54" después del código de temple TX o TXX o TXXX anterior indica el código de temple del producto que se ha sometido a un tratamiento de alivio de tensión.

TX51 TXX51 TXXX51 es adecuado para placas gruesas, barras laminadas o acabadas en frío y piezas forjadas a presión, anillos forjados o anillos laminados que se estiran a una cantidad específica después del tratamiento térmico de la solución o el enfriamiento del proceso de formación a alta temperatura. Estos productos se estiran. No se realiza ningún otro alisado posterior. La deformación permanente de las placas gruesas es del 1,5% ~ 3%; la deformación permanente de las barras laminadas o acabadas en frío es del 1% ~ 3%; La deformación permanente de piezas forjadas a presión, anillos forjados o anillos laminados es del 1% ~ 5%. La deformación permanente de varillas, formas y tuberías extruidas es del 1% ~ 3%; La deformación permanente de las tuberías estiradas es del 1,5% ~ 3%.

TX511, TXX511 y TXXX511 son aplicables a barras, formas y tubos extruidos, así como a tubos estirados, que se estiran una cantidad específica después del tratamiento térmico de la solución o el enfriamiento de un proceso de formación a alta temperatura. Estos productos se pueden enderezar ligeramente después del estiramiento para cumplir con las tolerancias estándar.

TX52 TXX52 TXXX52 es adecuado para el tratamiento térmico de solución o el enfriamiento del proceso de moldeo a alta temperatura, y luego se comprime para eliminar la tensión y producir productos con una deformación permanente del 1% al 5%.

TX54 TXX54 TXXX54 es adecuado para piezas forjadas que se alivian de la tensión mediante la conformación en frío en la matriz de forja final.

Explicación detallada de varias series de aleaciones de aluminio

Serie 1000: aluminio puro (el contenido de aluminio no es inferior al 99,00%).

Serie 1000: aluminio puro (el contenido de aluminio no es inferior al 99,00%).- Aleación: 1050 1060 1070 1100 1200 1350

- Atemperar: O, H12, H14, H16, H18, H22, H24, H26, F...

- Funciones: Tiene las características de baja densidad, buena conductividad eléctrica, alta conductividad térmica, gran calor latente de solución, gran coeficiente de reflexión de luz, pequeña sección transversal de absorción de neutrones térmicos y hermoso color de superficie externa, y tiene buena resistencia a la corrosión.

El aluminio 1050 es ampliamente utilizado en las industrias alimentaria, química y cervecera. Generalmente se utiliza para fabricar bobinas extruidas, varias mangueras y productos similares.

El aluminio 1060 es adecuado para aplicaciones en las que se requiere una alta resistencia a la corrosión y conformabilidad, pero no una alta resistencia. Tiene una fuerte conductividad eléctrica, con una calificación IACS del 61%.

El aluminio 1070 tiene alta pureza y se usa a menudo en la industria del aluminio electrolítico y en los campos electrónicos.

El aluminio 1080 tiene buena conductividad eléctrica y se usa a menudo en líneas de transmisión de energía y equipos de energía.

El aluminio 1100 es un material de aluminio de uso general con una pureza del 99.0% o superior. Tiene un aspecto ligeramente blanco después de la anodización.

El aluminio 1200 tiene una excelente conformabilidad y se usa comúnmente en aplicaciones como recipientes a presión e intercambiadores de calor.

El aluminio 1145 es ampliamente utilizado en el embalaje y aislamiento de papel de aluminio, intercambiadores de calor, etc.

El aluminio 1199 se utiliza principalmente para fabricar láminas de condensadores electrolíticos.

El aluminio 1350 es ampliamente utilizado en cables, cables conductores trenzados, barras colectoras, tiras de transformadores, etc.

Serie 2000: aleación de aluminio con cobre como elemento principal de aleación.

Serie 2000: aleación de aluminio con cobre como elemento principal de aleación.- Aleación: 2014 2024 2017

- Atemperar: O, T4, T6, T451, T42, T8, T851, T62, F, H112...

- Características: la aleación de duraluminio de alta resistencia ofrece buena resistencia al calor y al procesamiento, pero carece de resistencia a la corrosión. Las placas de aleación a base de cobre pueden necesitar un recubrimiento de aluminio puro o aleación de la serie 6 para mejorar la resistencia a la corrosión.

2011 tiene alta resistencia y es fácil de cortar, se utiliza principalmente para tornillos y productos de mecanizado que requieren un buen rendimiento de corte.

El aluminio 2014 es adecuado para situaciones que requieren alta resistencia y dureza, como aviones pesados, piezas forjadas, placas gruesas, etc., así como escenas con requisitos de alta resistencia, como bastidores de camiones y piezas del sistema de suspensión.

El aluminio 2017, como la primera aleación de la serie 2000 en obtener aplicación industrial, se utiliza principalmente para piezas estructurales como remaches y piezas mecánicas generales, así como hélices y piezas estructurales de vehículos de transporte.

El aluminio 2024 tiene una excelente resistencia y resistencia a la corrosión y es adecuado para estructuras de aviones, componentes de misiles, ruedas de camiones y otras ocasiones que requieren alta resistencia, así como varias piezas estructurales y componentes de hélices y otros campos aeroespaciales.

El aluminio 2117 tiene buenas propiedades mecánicas y resistencia a la corrosión, y es adecuado para piezas estructurales aeroespaciales.

El aluminio 2018 tiene un buen rendimiento a alta temperatura y propiedades mecánicas y se utiliza en pistones y culatas de motores diésel y aviones, así como en impulsores de motores a reacción y anillos de compresores.

El aluminio 2124 tiene una excelente resistencia y resistencia a la corrosión y se utiliza principalmente para piezas estructurales aeroespaciales y es adecuado para los requisitos del campo aeroespacial.

El aluminio 2218 tiene un buen rendimiento a alta temperatura y propiedades mecánicas y se utiliza en pistones y culatas de motores diésel y aviones, así como en impulsores de motores a reacción y anillos de compresores.

El aluminio 2219 es adecuado para temperaturas de trabajo que oscilan entre -270 °C y 300 °C. Tiene buena soldabilidad y alta tenacidad a la fractura. En el temple T8, tiene una excelente resistencia al agrietamiento por corrosión bajo tensión. Esta aleación se usa comúnmente para aplicaciones aeroespaciales, como tanques oxidantes soldados para cohetes y componentes estructurales y de piel para aviones supersónicos.

El aluminio 2618 tiene excelentes propiedades mecánicas y resistencia al calor y se utiliza principalmente para forjados a presión y forjados libres, así como pistones y piezas de motores aeroespaciales.

Serie 3000: aleación de aluminio con manganeso como principal elemento de aleación

Serie 3000: aleación de aluminio con manganeso como principal elemento de aleación- Aleación: 3003 3004 3105

- Atemperar: O, H111, H112, H12, H14, H16, H18, H22, H24, H26

- Características: tiene alta plasticidad, buen rendimiento de soldadura, mayor resistencia que la aleación de aluminio de la serie 1 y resistencia a la corrosión similar a la aleación de aluminio de la serie 1. Es una aleación de aluminio de resistencia media con buena resistencia a la corrosión, amplio uso y gran dosis.

El aluminio 3003 tiene buena conformabilidad, alta resistencia a la corrosión y soldabilidad. La tubería sin costura 3003 es un producto muy común y se usa ampliamente en las tuberías de guía de aceite de aviones.

El aluminio 3004 tiene una mayor resistencia que el 3003 y se utiliza principalmente en aplicaciones que requieren alta resistencia, como cuerpos de latas de aluminio, dispositivos de almacenamiento de productos químicos, piezas de construcción y piezas de iluminación.

El aluminio 3005 tiene buena resistencia a la corrosión y formabilidad, y es adecuado para la fabricación de materiales de construcción como particiones de habitaciones, deflectores y bajantes, así como piezas de sellado de contenedores como tapas de botellas y tapones.

El aluminio 3104 tiene un buen rendimiento y resistencia de formación y es adecuado para la fabricación de piezas formadoras de placas delgadas, como particiones de habitaciones, deflectores y paneles de casas móviles, así como piezas de sellado de contenedores, como tapas y tapones de botellas.

El aluminio 3105 tiene buena conformabilidad y resistencia a la corrosión y se utiliza en la fabricación de materiales de construcción como particiones de habitaciones, deflectores, canaletas y bajantes, así como cierres de contenedores como tapas de botellas y tapones.

El aluminio 3203 es adecuado para la fabricación de piezas formadoras de placas delgadas, como particiones de habitaciones, deflectores y otros materiales de construcción.

El aluminio 3A21 es adecuado para tanques de combustible de aviones, conductos de aceite, remaches, alambres, materiales de construcción, alimentos y otros equipos industriales, etc.

Serie 4000: aleación de aluminio con silicio como elemento principal de aleación

Serie 4000: aleación de aluminio con silicio como elemento principal de aleación- Aleación: 4045 4047 4343 4545

- Atemperar: O, H12, H14, H16, H18

- Características: bajo punto de fusión, buena fluidez de la solución, fácil de encoger y no hará que el producto final sea quebradizo. Se utiliza principalmente para fabricar materiales aditivos para la soldadura de aleaciones de aluminio, tales como: placas de soldadura fuerte, varillas de soldadura, alambres de soldadura, etc.

El aluminio 4043 tiene buena fluidez y resistencia al agrietamiento y es adecuado para soldar varios metales, especialmente la conexión entre aleaciones de aluminio y otros metales. Comúnmente utilizado en procesos de soldadura en los campos aeroespacial, automotriz, de construcción naval y de construcción.

El aluminio 4047 tiene un buen rendimiento de soldadura y alta resistencia a la corrosión. A menudo se utiliza en la soldadura de intercambiadores de calor de motores de automóviles, radiadores de automóviles, acondicionadores de aire y otros sistemas de enfriamiento para garantizar la estabilidad y confiabilidad de las piezas soldadas.

El aluminio 4032 tiene una excelente resistencia al desgaste y resistencia a altas temperaturas. Es adecuado para la fabricación de pistones, camisas de cilindros y otras partes del motor de motores de automóviles de alto rendimiento, y puede soportar duras condiciones de trabajo a alta temperatura y presión.

El aluminio 4145 tiene un excelente rendimiento de soldadura, alta resistencia y resistencia a la corrosión, y a menudo se usa para fabricar materiales de soldadura en los campos de automóviles, maquinaria aeroespacial y de ingeniería para garantizar que las piezas soldadas tengan buena resistencia estructural y vida útil.

Serie 5000: aleación de aluminio con magnesio como principal elemento de aleación

Serie 5000: aleación de aluminio con magnesio como principal elemento de aleación- Aleación: 5052 5454 5754 5082 5083 5086

- Atemperar: O, H111, H112, H116, H321, H12, H14, H24, H16, H18, H32, H34, H36

- Características: tiene baja densidad y mayor resistencia que las aleaciones de aluminio de la serie 1 y la serie 3. Es una aleación de aluminio de resistencia media-alta con buen rendimiento a la fatiga y al rendimiento de soldadura, y buena resistencia a la corrosión atmosférica marina.

El aluminio 5005 tiene una resistencia media y una buena resistencia a la corrosión. Por lo general, se usa como conductores, utensilios de cocina, paneles de instrumentos, conchas y decoraciones arquitectónicas.

La lámina de aluminio 5050 se puede utilizar como placa de revestimiento de refrigeradores y refrigeradores, y también se puede procesar en placas gruesas, tuberías, barras, materiales y alambres de formas especiales, etc.

El aluminio 5052 tiene buen rendimiento de formación, resistencia a la corrosión y resistencia al agua de mar. Es adecuado para la fabricación de piezas de chapa metálica de tanques de combustible de aviones, vehículos de transporte, barcos, así como instrumentos, soportes de farolas, remaches y productos de hardware.

El aluminio 5056 tiene una excelente resistencia a la corrosión y es adecuado para la modificación de la superficie y el anodizado durante el corte. Es ampliamente utilizado para remaches de revestimiento de cables, cremalleras, clavos, etc.

El aluminio 5082 tiene una resistencia media y buena resistencia a la corrosión. Es adecuado para aplicaciones en entornos marinos y se utiliza principalmente en la fabricación de equipos marinos, estructuras de barcos, recipientes a presión y equipos anticorrosión.

El aluminio 5083 tiene alta resistencia a la corrosión, buena soldabilidad y resistencia media. Se utiliza principalmente en barcos, automóviles, piezas de soldadura de placas de aviones, recipientes a presión, petroleros y otros campos.

El aluminio 5086 es una aleación sin tratamiento térmico que se utiliza para soldar estructuras con buena resistencia al agua de mar. Se utiliza principalmente en aplicaciones que requieren alta resistencia a la corrosión, buena soldabilidad y resistencia media.

El aluminio 5154 es ampliamente utilizado en estructuras soldadas, tanques de almacenamiento, recipientes a presión, estructuras de barcos e instalaciones en alta mar, tanques de transporte.

La lámina de aluminio 5182 se utiliza para procesar tapas de latas, paneles de carrocería de automóviles, paneles de control, refuerzos, soportes y otras piezas.

El aluminio 5252 se utiliza para fabricar piezas decorativas con mayor resistencia, como piezas decorativas para automóviles. Después del anodizado, tiene una película de óxido brillante y transparente.

El aluminio 5254 se utiliza principalmente para contenedores de peróxido de hidrógeno y otros productos químicos.

El aluminio 5356 se utiliza para soldar varillas y alambres para aleaciones de aluminio y magnesio que contienen más del 3% de magnesio.

El aluminio 5454 tiene buen rendimiento de soldadura y resistencia a la corrosión, y es adecuado para estructuras soldadas, recipientes a presión y tuberías de instalaciones marinas.

El aluminio 5456 tiene alta resistencia y es adecuado para placas de armadura, estructuras soldadas de alta resistencia, tanques de almacenamiento, recipientes a presión y materiales de barcos.

El aluminio 5457 se utiliza para fabricar piezas decorativas para automóviles y otros equipos, y generalmente se somete a un tratamiento de superficie de pulido y anodizado. Es necesario asegurarse de que el material tenga una estructura de grano fino.

El aluminio 5652 inhibe la separación del peróxido de hidrógeno y se puede utilizar como contenedor de almacenamiento para el peróxido de hidrógeno y otros productos químicos. Su rendimiento es similar al 5052.

El aluminio 5657 se utiliza para fabricar piezas decorativas para automóviles y otros equipos, y generalmente se somete a un tratamiento superficial de pulido y anodizado. Se utiliza para fabricar piezas decorativas para automóviles y otros equipos. El material debe tener una estructura de grano fino.

El aluminio 5A02 es adecuado para tanques y conductos de combustible de aviones, alambres de soldadura, remaches y piezas estructurales de barcos, y tiene un buen rendimiento de soldadura.

El aluminio 5A03 tiene una resistencia media y se utiliza principalmente para estructuras soldadas, piezas estampadas en frío, contenedores de soldadura y alambres de soldadura, y puede reemplazar la aleación 5A02.

El aluminio 5A05 se usa generalmente para soldar piezas estructurales y marcos de piel de aviones.

El aluminio 5A06 se usa generalmente para estructuras soldadas, piezas de forja en frío, piezas de tensión de recipientes estiradas soldadas y piezas de piel de aviones.

El aluminio 5A12 se utiliza principalmente para soldar miembros estructurales y cubiertas a prueba de balas.

Serie 6000: aleación de aluminio con silicio y magnesio como principales elementos de aleación

Serie 6000: aleación de aluminio con silicio y magnesio como principales elementos de aleación- Aleación: 6061 6063 6082

- Atemperar: O, T4, T451, T42, T6, T651, T62, F, H112

- Características: resistencia media, alta resistencia a la corrosión, sin tendencia al agrietamiento por corrosión bajo tensión, buen rendimiento de soldadura, rendimiento de corrosión sin cambios en la zona de soldadura, buena conformabilidad y rendimiento del proceso, etc. El producto principal son los perfiles extruidos, que son las mejores aleaciones extruidas y son ampliamente utilizados para construir perfiles.

La aleación de aluminio 6061 es adecuada para diversas estructuras industriales con cierta resistencia, soldabilidad y alta resistencia a la corrosión. Se utiliza para la fabricación de tuberías, barras, perfiles y placas para camiones, edificios de torres, barcos, tranvías, accesorios, piezas mecánicas, mecanizado de precisión y otras aplicaciones.

El aluminio 6063 es un tipo de perfil arquitectónico, comúnmente utilizado como material extruido para stands, muebles, barandillas, etc. También se puede utilizar para tuberías de riego y componentes de vehículos.

El aluminio 6101 tiene buena conductividad eléctrica. La barra, los tubos, la barra colectora y el cable de aluminio 6101 se utilizan principalmente en campos conductores, conductores eléctricos y equipos de disipación de calor, etc.

El aluminio 6262 tiene excelentes propiedades mecánicas y de procesamiento y funciona bien a altas temperaturas. Por lo general, se utiliza en la fabricación de piezas en los campos de la automoción y la aviación.

El aluminio 6082 tiene excelentes propiedades mecánicas, resistencia a la corrosión y soldabilidad, y es una aleación de aluminio versátil. Se utiliza principalmente en la fabricación de equipos de transporte, estructuras de edificios, componentes de barcos, recipientes a presión, equipos de energía, etc.

El aluminio 6005 se utiliza principalmente para fabricar tubos extruidos y piezas estructurales que requieren una resistencia superior a la aleación 6063, como escaleras, antenas de televisión, etc.

El aluminio 6009 es un panel de carrocería de automóvil de uso común.

Las placas delgadas de aluminio 6010 se utilizan principalmente en carrocerías de automóviles.

El aluminio 6066 se utiliza únicamente como materiales de extrusión estructural soldados.

La aleación de aluminio 6070 se usa comúnmente como material extruido para estructuras de soldadura de alta resistencia y en la industria automotriz.

El aluminio 6151 se utiliza para la forja a presión de piezas de cigüeñales, piezas de máquinas y la producción de anillos rodantes, para aplicaciones que requieren buena forjabilidad, alta resistencia y buena resistencia a la corrosión.

El aluminio 6201 se usa comúnmente para varillas y alambres conductores de alta resistencia.

La aleación de aluminio 6205 se utiliza principalmente para la fabricación de productos de placa gruesa, como conjuntos de pedales y piezas extruidas resistentes a altos impactos.

El aluminio 6351 se usa comúnmente como partes estructurales extruidas de vehículos, tuberías de agua, petróleo, etc.

La aleación de aluminio 6463 se usa comúnmente para perfiles arquitectónicos y diversos electrodomésticos. Después del tratamiento de anodizado, tiene una superficie brillante y se puede utilizar para piezas decorativas de automóviles.

La aleación de aluminio 6A02 se utiliza principalmente para la fabricación de piezas forjadas de formas complejas y piezas forjadas a presión, y se aplica en componentes de motores de aviones.

Serie 7000: aleación de aluminio con zinc como elemento de aleación principal

Serie 7000: aleación de aluminio con zinc como elemento de aleación principal- Aleación: 7072 7075 7475 7005 7050

- Atemperar: O, T6, T651, T62, T652, T76, T7651, T73, T7351, H112

- Funciones: Conocida como aleación de aluminio de alta resistencia, es fácil de procesar, tiene buena resistencia a la corrosión y alta tenacidad, y es ampliamente utilizada en el campo aeroespacial.

El aluminio 7075 se utiliza en la fabricación de estructuras y futuros de aviones, piezas estructurales de alta tensión y fabricación de moldes que requieren alta resistencia y fuerte resistencia a la corrosión.

La aleación de aluminio 7050 se utiliza principalmente para la fabricación de productos de placas de espesor medio, extrusiones y otros componentes utilizados en estructuras de aviones. Los requisitos para la fabricación de estas piezas incluyen alta resistencia a la corrosión por exfoliación, agrietamiento por corrosión bajo tensión, alta tenacidad a la fractura y resistencia a la fatiga.

El aluminio 7175 se utiliza para forjar estructuras de alta resistencia para aviones. El material T736 tiene buenas propiedades integrales, es decir, alta resistencia, resistencia a la corrosión por desconchado y al agrietamiento por corrosión bajo tensión, tenacidad a la fractura y resistencia a la fatiga.

La aleación de aluminio 7475 está disponible en láminas revestidas y no revestidas. Se utiliza principalmente para fuselajes de aviones, costillas de alas y otros componentes que requieren alta resistencia y alta tenacidad a la fractura.

El material extruido de aluminio 7005 se usa generalmente para fabricar estructuras soldadas que requieren alta resistencia y alta tenacidad a la fractura, grandes intercambiadores de calor y piezas que no se pueden tratar con solución sólida después de soldar; También se puede utilizar para fabricar material deportivo.

El aluminio 7039 se utiliza principalmente para congelar contenedores, equipos criogénicos y cajas de almacenamiento, equipos de presión contra incendios, equipos militares, placas de blindaje, dispositivos de misiles.

El aluminio 7049 se utiliza para forjar piezas que tienen la misma resistencia estática que la aleación 7079-T6 pero requieren una alta resistencia al agrietamiento por corrosión bajo tensión, como piezas de aviones y misiles: trenes de aterrizaje, cilindros hidráulicos y extrusiones.

El electrodo 7072 tiene bajo potencial y se utiliza principalmente para cubrir materiales de cuero.

El aluminio 7178 se utiliza para fabricar piezas para vehículos aeroespaciales que requieren un alto límite elástico a la compresión.

El aluminio 7A04 es principalmente para la piel de los aviones, los tornillos y los componentes que soportan tensiones, como largueros de vigas, mamparos, costillas de las alas, tren de aterrizaje, etc.

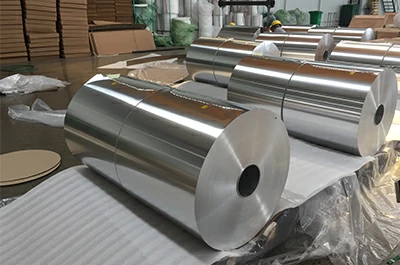

Serie 8000: aleaciones de aluminio con otros elementos como principales elementos de aleación

Serie 8000: aleaciones de aluminio con otros elementos como principales elementos de aleación- Aleación: 8011

- Atemperar: O, H14, H24

La aleación de aluminio de la serie 8000 más utilizada es la 8011, que pertenece a otras series. La mayoría de las aplicaciones son papel de aluminio.

Tratamiento térmico de aleación de aluminio

Tratamiento de la solución

Tratamiento de la solución- Primero, se realiza un tratamiento de solución sólida y la aleación de aluminio se calienta a la temperatura de solución sólida para disolver los elementos solutos en la matriz de aluminio.

Proceso de enfriamiento

Proceso de enfriamiento- Después del tratamiento con solución, se realiza un tratamiento de enfriamiento. El enfriamiento es una forma de tratamiento térmico que fija el estado de la aleación de aluminio a alta temperatura a temperatura ambiente en un estado superenfriado y sobresaturado. El estado de calor de la solución sólida es el estado de enfriamiento, lo que endurece el material.

Tratamiento del envejecimiento

Tratamiento del envejecimiento- Después de completar el enfriamiento, se realiza un tratamiento de envejecimiento, es decir, mantenerlo a una cierta temperatura durante un período de tiempo para promover la precipitación de elementos solutos en la aleación y la formación de una fase de fortalecimiento estable, mejorando aún más la resistencia y dureza de la aleación.

Proceso de recocido

Proceso de recocido- El recocido es un proceso de tratamiento térmico de metales, que se refiere a calentar lentamente el metal a una cierta temperatura, mantenerlo durante un tiempo suficiente y luego enfriarlo a una velocidad adecuada. El propósito es reducir la dureza, mejorar la maquinabilidad, reducir la tensión residual, estabilizar las dimensiones y reducir la deformación y las grietas. La tendencia, en pocas palabras, el recocido es un proceso de tratamiento térmico de los materiales para hacerlos más blandos