La extrusión de aluminio consiste en empujar una aleación de aluminio calentada a través de un troquel para crear una forma de sección transversal específica. Un ariete robusto aplica fuerza al aluminio calentado, dándole forma a medida que pasa a través de la matriz y luego tirando de él a lo largo de una mesa de salida. Al ajustar el troquel, se pueden producir varios perfiles para cumplir con los requisitos específicos del producto.

Para visualizar, la extrusión de aluminio es similar a exprimir pasta de dientes de un tubo, donde la fuerza aplicada imita apretar la pasta de dientes entre los dedos. El aluminio extruido adopta la forma de la abertura del troquel, de forma similar a como emerge la pasta de dientes en la forma de la abertura del tubo. Al igual que el tubo de pasta de dientes determina la forma extruida, la abertura del troquel dicta la forma final del producto de extrusión de aluminio.

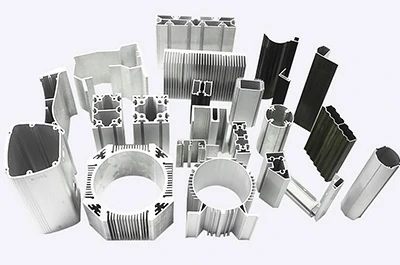

¿Qué formas se pueden extruir?

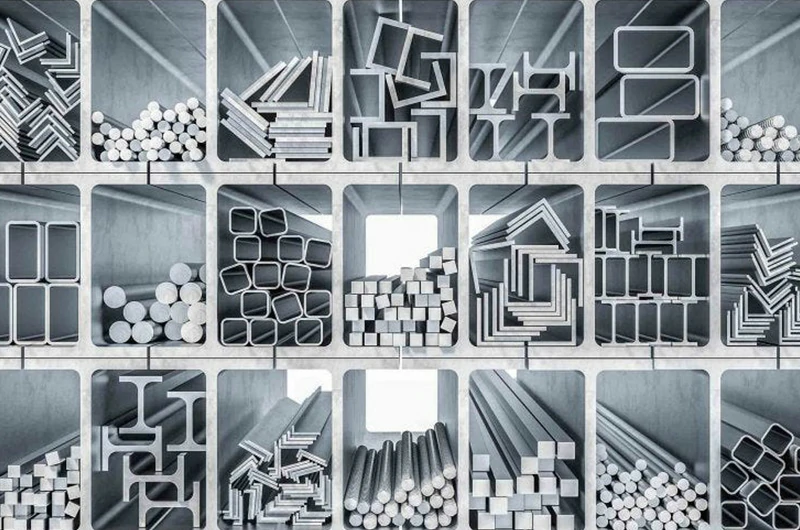

La extrusión forma parte de muchas industrias, por lo que es imposible proporcionar una lista completa de todos sus tipos. Hay infinitas posibilidades para formas extruidas, con varias configuraciones y tamaños disponibles. Las principales categorías incluyen:

Perfiles macizos: barras y varillas macizas con varias secciones transversales (como circulares, rectangulares, cuadradas, etc.).

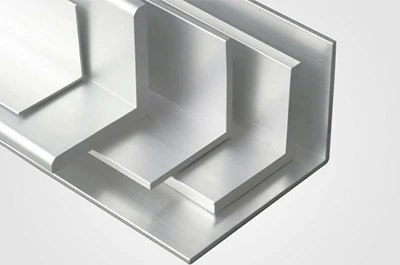

Formas semisólidas: por ejemplo, ángulos, canales y otras formas parcialmente abiertas.

Formas huecas: tubos o perfiles con varias secciones transversales (por ejemplo, circulares, rectangulares, cuadradas, etc.).

Otros perfiles especiales: formas únicas personalizadas según las necesidades específicas de la aplicación. Estos perfiles a menudo tienen secciones transversales complejas y funciones especiales para cumplir con requisitos específicos de diseño e ingeniería.

Clasificación de los procesos de extrusión

Hay principalmente dos tipos de técnicas de extrusión de aluminio: extrusión directa y extrusión indirecta.

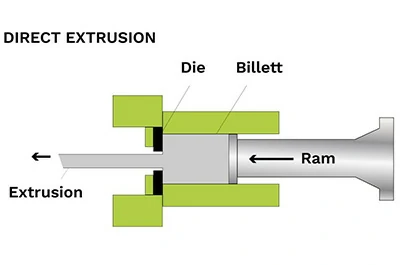

Extrusión directa

Extrusión directa- La extrusión directa de aluminio, o extrusión directa, es el método más común. Las palanquillas de aluminio calentadas son empujadas a través de un troquel fijo por un ariete hidráulico, dando forma al aluminio a medida que pasa.

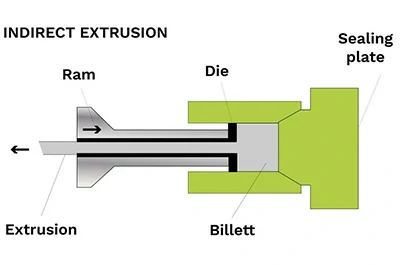

Extrusión indirecta

Extrusión indirecta- La extrusión indirecta de aluminio, o extrusión hacia atrás, utiliza una palanquilla estacionaria y un troquel móvil. Un pistón hueco empuja el troquel hacia la palanquilla, lo que reduce la fricción y el uso de energía.

Extrusión en caliente, extrusión en caliente y extrusión en frío

Extrusión en caliente, extrusión en caliente y extrusión en frío- Caliente por encima de la recristalización, caliente entre la temperatura ambiente y la recristalización, y frío a temperatura ambiente. El calor minimiza el desgaste de la herramienta, mientras que el calor y el frío aumentan la resistencia del material, pero pueden acortar la vida útil del troquel.

10 pasos del proceso de extrusión de aluminio

Paso 1: Prepare el troquel de extrusión y cárguelo en la máquina de extrusión

En primer lugar, mecanize un troquel circular con acero H13. Si un troquel ya está disponible, se puede recuperar directamente del almacén. Para maximizar la vida útil del troquel y garantizar un flujo uniforme de metal, precaliente el troquel a 450-500 grados Celsius. Una vez calentado, cargue el troquel en la máquina de extrusión.

Paso 2: Precalentar palanquilla de aluminio

Corta una palanquilla cilíndrica de un material de aleación más largo. Precalentar la palanquilla en un horno entre 400-500 grados centígrados para garantizar una ductilidad adecuada durante la extrusión sin que se derrita.

Paso 3: Transfiera la palanquilla a la máquina de extrusión

Transportar mecánicamente la palanquilla precalentada a la máquina de extrusión. Antes de cargar en la prensa, aplique lubricante o agente desmoldante tanto a la palanquilla como al ariete de extrusión para evitar que se pegue.

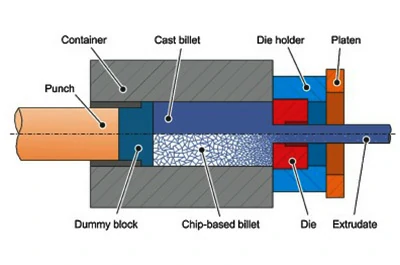

Paso 4: Presione la palanquilla en el recipiente

Cargue la palanquilla precalentada y lubricada en la máquina de extrusión. Un cilindro hidráulico aplica hasta 15.000 toneladas de presión, empujando la palanquilla hacia el contenedor de la máquina, donde se expande para llenar las paredes del contenedor.

Paso 5: Extruir el material a través del troquel

Una vez que el contenedor esté lleno de palanquilla bajo presión continua, fuerce el material a través de la matriz de extrusión. El material es forzado a través de la abertura de la matriz para emerger completamente formado con el perfil deseado.

Paso 6: Extrusión y enfriamiento de la guía

A medida que la extrusión emerge, es agarrada por un extractor que la guía a lo largo de la mesa de salida a una velocidad alineada con su salida de la prensa. Durante este movimiento a lo largo de la mesa, asegúrese de que se enfríe uniformemente a través de baños de agua o ventiladores de techo para enfriar el material de manera uniforme.

Paso 7: corte la extrusión a la longitud del banco de trabajo

Una vez que la extrusión alcance la longitud del banco de trabajo, use una sierra caliente para separarla del proceso de extrusión. A pesar de haber sido enfriada, es posible que la extrusión aún no se haya enfriado por completo.

Paso 8: enfriar a temperatura ambiente

Transporta mecánicamente las Extrusiónes cortadas desde la mesa de salida a una estación de enfriamiento donde permanecen hasta que se enfrían por completo a temperatura ambiente. Después del enfriamiento, las Extrusiónes proceden a su posterior procesamiento.

Paso 9: muévase a la máquina de estiramiento y alinee

Debido a las posibles distorsiones naturales durante la extrusión, utilice una máquina de estiramiento para corregir cualquier desalineación. Sujete los extremos del perfil mecánicamente en la máquina estiradora, estirándolo hasta que esté completamente enderezado y cumpla con las especificaciones.

Paso 10: transfiera a la sierra de acabado y corte a medida

Una vez completamente procesadas y endurecidas mediante estiramiento, transfiera las Extrusiónes a una estación de sierra. Corte las Extrusiónes a longitudes especificadas, que generalmente oscilan entre 8 y 21 pies. Después del corte, las Extrusiónes se pueden mover a hornos de envejecimiento para un tratamiento térmico adicional para lograr un temple T5 o T6.

Factores que afectan a la extrusión de aluminio

Si bien los pasos del proceso de extrusión anteriores pueden parecer sencillos y automatizados, la realidad es mucho más compleja. La extrusión es, de hecho, un proceso muy complejo que depende de la interacción de numerosos parámetros que deben ajustarse a lo largo del proceso. Estos parámetros, conocidos como parámetros TST, se refieren a Temperatura, Velocidad y Tiempo.

Esencialmente, antes, durante y después de la extrusión, es crucial monitorear de cerca los siguientes factores:

- Dimensiones del producto final y de la herramienta

- Temperatura de la palanquilla de acero en el horno de calentamiento

- Temperatura del contenedor

- Temperatura de la herramienta

- Velocidad de extrusión

- Temperatura de salida de la varilla/perfil de aluminio

- Temperatura del medio de enfriamiento/enfriamiento

- Velocidad de extrusión y retardo de enfriamiento

Estos parámetros deben ser estrictamente controlados y monitoreados. Entre ellos, la temperatura es el más crucial y necesita un ajuste en función del material de extrusión y la forma deseada del producto final. Generalmente, las palanquillas de aleación de aluminio deben calentarse entre 300 y 595 °C.

Inmediatamente después de salir de la matriz, los perfiles extruidos se someten a un enfriamiento, enfriándose rápidamente desde la temperatura de extrusión hasta la temperatura ambiente para garantizar un enfriamiento uniforme y lograr el más alto rendimiento mecánico y técnico. Las velocidades de enfriamiento más rápidas logran la combinación óptima de resistencia, tenacidad y microestructura.

Después de procesos exitosos de extrusión y enfriamiento, es esencial monitorear de cerca los siguientes parámetros:

- Dimensiones y tolerancias del producto

- Acabado superficial

- Propiedades mecánicas

- Macroestructura de barras/perfiles/tubos (sin defectos finales)

- Otras consideraciones específicas de calidad

¿Qué otros procesos se requieren después de la extrusión?

Después de la extrusión, los perfiles pueden someterse a un tratamiento térmico para mejorar su rendimiento.

Después del tratamiento térmico, pueden recibir varios tratamientos superficiales para mejorar su apariencia y resistencia a la corrosión.

También pueden someterse a operaciones de mecanizado mecánico adicionales para lograr las dimensiones finales y los fines de aplicación.

Tratamiento térmico: mejora de las propiedades mecánicas

Las aleaciones de las series 2000, 6000 y 7000 pueden someterse a un tratamiento térmico para mejorar su resistencia máxima a la tracción y el límite elástico.

Para lograr estas mejoras, los perfiles se colocan en un horno, donde se acelera el proceso de envejecimiento, y se calientan a temple T5 o T6.

¿Cómo cambian sus características? Por ejemplo, la resistencia a la tracción del aluminio 6061 (T4) sin tratar es de 241 MPa (35.000 psi). El aluminio 6061 (T6) tratado térmicamente tiene una resistencia a la tracción de 310 MPa (45,000 psi).

Para los clientes, comprender los requisitos de resistencia de su proyecto es crucial para seleccionar la aleación y el temple adecuados.

Después del tratamiento térmico, los perfiles también pueden someterse a un mecanizado de precisión.

Tratamiento de superficies: mejora de la apariencia y la protección contra la corrosión

Debido a su uso frecuente en sectores como la construcción, el tratamiento superficial es crucial para los perfiles de aluminio. Por un lado, mejora la apariencia del aluminio; Por otro lado, mejora su resistencia a la corrosión.

Por ejemplo, el proceso de anodizado espesa la capa de óxido natural del metal, mejorando así su resistencia a la corrosión. También aumenta su resistencia a la abrasión, mejora la emisividad de la superficie y proporciona una superficie porosa adecuada para aceptar tintes de varios colores.

También se pueden aplicar otros procesos de mecanizado de precisión, como pintura, recubrimiento en polvo, arenado y sublimación (para producir una apariencia similar a la madera).

Proceso de fabricación: consecución de las dimensiones finales y aplicaciones

Los perfiles pueden someterse a procesos de estampado, perforación, mecanizado, corte y otros para cumplir con sus especificaciones.

Por ejemplo, las aletas de un disipador térmico de aluminio extruido se pueden mecanizar en cruz para crear un diseño de pasador, o se pueden perforar orificios para tornillos en componentes estructurales.

Sean cuales sean sus requisitos, se pueden realizar varias operaciones en perfiles de aluminio para adaptarse perfectamente a las necesidades de su proyecto.

Ventaja de la extrusión de aluminio

- Ligero: el aluminio pesa aproximadamente un tercio más que el hierro, el acero, el cobre o el latón, lo que hace que las Extrusiónes de aluminio sean fáciles de manejar, rentables de transportar y adecuadas para aplicaciones sensibles al peso, especialmente en el transporte y los componentes móviles.

- Fuerte y de alta resistencia: la resistencia de las Extrusiónes de aluminio puede satisfacer las demandas de la mayoría de las aplicaciones. Al diseñar diferentes espesores de pared y refuerzos internos, la resistencia se puede concentrar donde sea necesario. El aluminio es adecuado para climas fríos, ya que su resistencia aumenta con la disminución de la temperatura.

- Alta relación resistencia-peso: la alta resistencia y el bajo peso de las Extrusiónes de aluminio las hacen ideales para aplicaciones que requieren una alta capacidad de carga, como la aeroespacial, los remolques de camiones y los puentes.

- Flexible: el aluminio combina resistencia con flexibilidad, capaz de doblarse o retroceder bajo carga, lo que lo hace útil en los sistemas de gestión de accidentes automovilísticos.

- Resistente a la corrosión: las Extrusiónes de aluminio no se oxidan y tienen una capa de óxido natural que protege la superficie, que se puede mejorar con anodizado u otros tratamientos.

- Sin costuras: los perfiles de aluminio pueden lograr formas complejas sin conexiones mecánicas, lo que los hace más fuertes que componentes similares y reduce el riesgo de aflojamiento o fugas.

- Excelente conductor térmico: el aluminio tiene una mejor conductividad térmica y propiedades de enfriamiento que otros metales comunes, lo que lo hace adecuado para intercambiadores de calor o aplicaciones de disipación de calor. Su flexibilidad de diseño permite una disipación de calor optimizada.

- Excelente conductor eléctrico: la conductividad del aluminio es el doble que la del cobre para el mismo peso, lo que lo hace ideal para conectores eléctricos y componentes de distribución de barras colectoras.

- No magnético: el aluminio es no magnético, adecuado para aplicaciones de alto voltaje y dispositivos electrónicos afectados por campos magnéticos.

- No inflamable y no tóxico: el aluminio no se quema y no produce humos tóxicos incluso a altas temperaturas.

- Reflectante: las piezas de aluminio tratadas en la superficie tienen una alta reflectividad, adecuadas para iluminación o aplicaciones que requieren protección contra la luz, las ondas de radio o la radiación infrarroja.

- Fácilmente personalizable: las Extrusiónes de aluminio se pueden diseñar para cumplir con objetivos funcionales, estéticos y de fabricación específicos, lo que las convierte en la opción preferida para muchos productos.

- Tiempo de comercialización rápido: las herramientas de extrusión de aluminio son de bajo costo y tienen plazos de entrega cortos, lo que facilita la creación rápida de prototipos, pruebas y lanzamiento de productos.

- Fácil de fabricar y ensamblar: el diseño de las Extrusiónes de aluminio puede simplificar la fabricación y el ensamblaje posteriores, dando cabida a una variedad de procesos de fabricación.

- Sostenible: el aluminio se puede reciclar indefinidamente sin perder sus propiedades. Las Extrusiónes de aluminio a menudo se producen a partir de material con alto contenido reciclado, y su ligereza, resistencia y flexibilidad de diseño ofrecen beneficios ambientales en su uso.

Aplicación de extrusión de aluminio

Las Extrusiónes de aluminio han demostrado constantemente su excelente rendimiento, confiabilidad y eficiencia en varios mercados, que van desde bienes de consumo duraderos hasta transporte, electrónica y edificación y construcción.

- Aeroespacial: Las Extrusiónes de aluminio se utilizan en la industria aeroespacial para componentes estructurales y otras aplicaciones que requieren materiales fuertes y livianos.

- Transporte: Las Extrusiónes de aluminio se utilizan en la industria del transporte, incluida la fabricación de autobuses, trenes y otros vehículos.

- Equipos industriales: Las Extrusiónes de aluminio se utilizan para fabricar diversos equipos industriales, como cintas transportadoras, grúas y robots.

- Piezas automotrices: Las Extrusiónes de aluminio se usan comúnmente para varias piezas en la industria automotriz, incluidos marcos, chasis y componentes estructurales.

- Edificación y construcción: Las Extrusiónes de aluminio se utilizan en la industria de la construcción para una variedad de aplicaciones, incluidos marcos de ventanas y puertas, muros cortina y soportes estructurales.

- Electricidad y electrónica: Las Extrusiónes de aluminio se utilizan en la industria eléctrica y electrónica para productos como disipadores de calor, gabinetes y conectores.

- Bienes de consumo: Las Extrusiónes de aluminio se utilizan en una variedad de bienes de consumo, incluidos electrodomésticos, muebles y artículos deportivos.

- Equipos médicos: Las Extrusiónes de aluminio tienen múltiples usos en la industria médica, incluida la fabricación de camas de hospital y otros dispositivos médicos.