Contamos con certificaciones de sistemas completos y nos adherimos a estrictos estándares técnicos, comprometidos con la reducción de la huella de carbono durante la etapa de fabricación. Al personalizar la aleación, la sección, el grosor y las dimensiones de las vigas de parachoques de aluminio, satisfacemos las necesidades de diferentes modelos de vehículos.

Además, nos enfocamos en investigación y desarrollo personalizados para componentes automotrices, con el objetivo de proporcionar soluciones eficientes y ecológicas para garantizar la entrega oportuna y rápida de sus proyectos.

Especificaciones de la viga de parachoques de aluminio

Normas: ASTM B221, EN 755, ISO 6361, FMVSS 581, FMVSS 215, ECE R42

Certificaciones: IATF 16949, Certificado TÜV

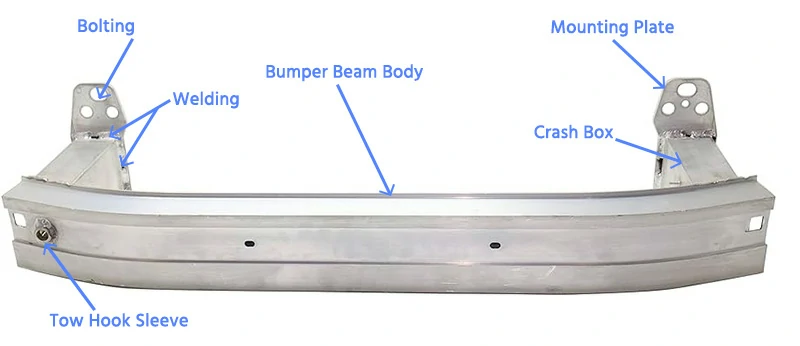

Mastar ofrece una gama completa de productos de vigas de parachoques para automóviles

- Viga de parachoques

- Lata de aplastamiento

- Placa de montaje

- Cubierta del gancho de remolque

Soluciones de parachoques para automóviles: suministro de vigas compuestas y de aleación de aluminio de las series 6 y 7

Vigas de parachoques de aluminio de la serie 6

Vigas de parachoques de aluminio de la serie 6- Las aleaciones comunes de la serie 6 incluyen 6082-T6, 6060-T6, 6063-T6 y 6061-T6. Estas aleaciones ofrecen una excelente resistencia a la tracción y al límite elástico, al tiempo que mantienen una buena ductilidad.

- También son adecuados para diversos procesos, como anodizado, doblado, conformado, estampado, soldadura y mecanizado, lo que los hace muy rentables para la producción en masa.

Vigas de parachoques de aluminio de la serie 7

Vigas de parachoques de aluminio de la serie 7- Las aleaciones de aluminio de la serie 7 se utilizan ampliamente en vehículos de alta gama debido a su excepcional dureza y resistencia. Los grados comunes incluyen 7003-T6 y 7049-T73.

Vigas de parachoques compuestas de acero y aluminio

Vigas de parachoques compuestas de acero y aluminio- Las vigas de parachoques compuestas de acero y aluminio combinan la alta resistencia del acero con las propiedades livianas del aluminio, que generalmente se usan en vehículos híbridos y eléctricos.

Vigas de parachoques compuestas de aluminio y fibra de carbono

Vigas de parachoques compuestas de aluminio y fibra de carbono- Las vigas de parachoques compuestas de aluminio y fibra de carbono mejoran la aceleración y el manejo del vehículo al reducir el peso, lo que las hace utilizadas principalmente en automóviles deportivos de alto rendimiento.

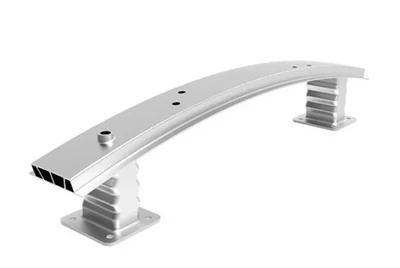

Secciones de vigas de parachoques de aluminio que suministramos: diversas opciones, rendimiento excepcional

Ofrecemos una gama de secciones de vigas de parachoques de aluminio para cumplir con diversos requisitos de diseño y vehículos. Estos productos son populares en el mercado y han pasado rigurosas pruebas de choque.

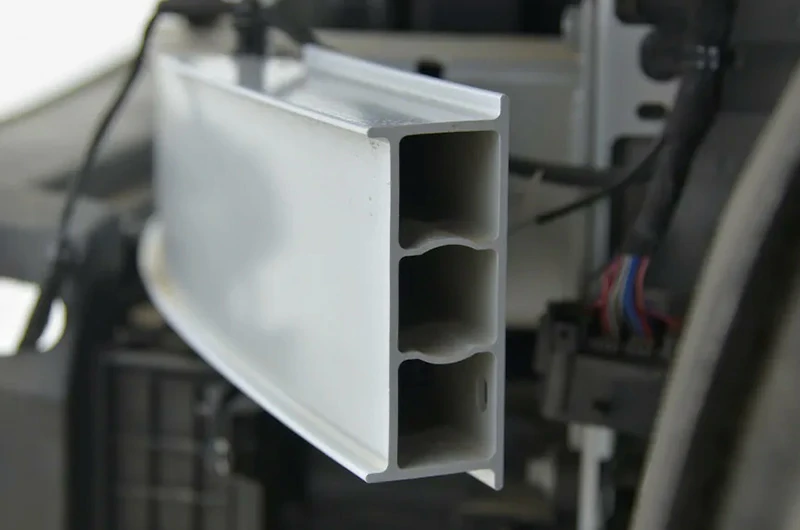

Tipos populares de secciones de vigas de parachoques de aluminio

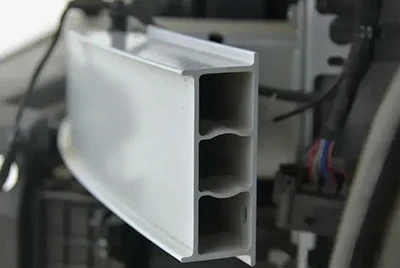

- Este tipo de sección se fabrica normalmente mediante procesos de extrusión. Al controlar el grosor y el ancho del aluminio, se pueden ajustar su resistencia y capacidad de absorción de energía.

- Este diseño simétrico y simple es ampliamente utilizado en la mayoría de las vigas de parachoques de automóviles.

- Esta sección presenta tabiques internos que mejoran la rigidez y resistencia de la viga.

- Ofrece una mejor absorción de energía durante los impactos de colisión y es adecuado para diseños de vehículos que requieren una mayor resistencia al impacto.

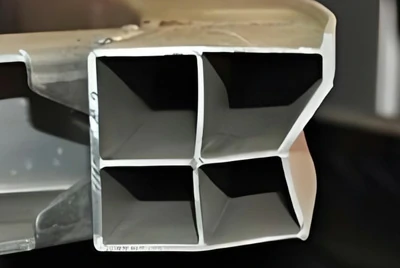

- Esta sección es una estructura rectangular cerrada que ofrece una excelente rigidez torsional y resistencia, absorbiendo y disipando eficazmente la energía durante las colisiones.

- Es rentable de extruir y se encuentra comúnmente en modelos de vehículos de gama baja.

- Esta sección incluye múltiples refuerzos que se intersecan internamente.

- El diseño de estos refuerzos mejora aún más la resistencia a la flexión y a la compresión de la viga, lo que la hace excepcionalmente eficaz contra colisiones de alto impacto, adecuada para diseños de vehículos de alta gama.

- Las vigas de parachoques laminadas tienen una alta utilización de material y un bajo costo, lo que las hace adecuadas para la producción en masa.

Otros tipos de secciones de vigas de parachoques de aluminio recomendadas

Las secciones estampadas presentan un diseño simple y bajo costo, lo que las hace adecuadas para una rápida producción en masa. Se utilizan comúnmente para las vigas del parachoques trasero.

Elementos químicos de las vigas de parachoques de aleación de aluminio (Especificaciones: BS EN 573-3:2009)

Como proveedor especializado de aluminio con amplios conocimientos técnicos y experiencia, podemos ajustar con precisión la composición química de las palanquillas de aluminio extruido en función de sus requisitos específicos.

Al optimizar las proporciones de elementos como Mg, Si, Zn, Cu y Mn, podemos adaptar aleaciones de aluminio de alto rendimiento para satisfacer las estrictas demandas de resistencia, elongación y extrusión.

| Elemento | 6082-T6 | 6060-T6 | 6063-T6 | 6061-T6 |

| Silicio (Si) | 0.70 - 1.30% | 0.30 - 0.60% | 0.20 - 0.60% | 0.40 - 0.80% |

| Hierro (Fe) | ≤ 0.50% | 0.10 - 0.30% | ≤ 0.35% | ≤ 0.70% |

| Cobre (Cu) | ≤ 0.10% | ≤ 0.10% | ≤ 0.10% | 0.15 - 0.40% |

| Manganeso (Mn) | 0.40 - 1.00% | ≤ 0.10% | ≤ 0.10% | ≤ 0.15% |

| Magnesio (mg) | 0.60 - 1.20% | 0.35 - 0.60% | 0.45 - 0.90% | 0.80 - 1.20% |

| Cromo (Cr) | ≤ 0.25% | ≤ 0.05% | ≤ 0.10% | 0.04 - 0.35% |

| Zinc (Zn) | ≤ 0.20% | ≤ 0.15% | ≤ 0.10% | ≤ 0.25% |

| Titanio (Ti) | ≤ 0.10% | ≤ 0.10% | ≤ 0.10% | ≤ 0.15% |

| Otros elementos (cada uno) | ≤ 0.05% | ≤ 0.05% | ≤ 0.05% | ≤ 0.05% |

| Otros elementos (Total) | ≤ 0.15% | ≤ 0.15% | ≤ 0.15% | ≤ 0.15% |

| Aluminio (Al) | Resto | Resto | Resto | Resto |

Propiedades mecánicas de las vigas de parachoques de aleación de aluminio (Especificación: BS EN 755-2:2008)

El rendimiento de las vigas de parachoques de aleación de aluminio es crucial en las colisiones del mundo real. Proporcione sus requisitos de rendimiento específicos y podemos ofrecerle soluciones personalizadas para satisfacer sus necesidades. Cotización rápida

| Propiedad | 6082-T6 | 6060-T6 | 6063-T6 | 6061-T6 |

| Resistencia a la tracción (rm) | ≥ 310 MPa | ≥ 190 MPa | ≥ 215 MPa | ≥ 290 MPa |

| Límite elástico (Rp0.2) | ≥ 260 MPa | ≥ 150 MPa | ≥ 170 MPa | ≥ 240 MPa |

| Elongación (A50) | ≥ 8% | ≥ 8% | ≥ 8% | ≥ 8% |

| Dureza Brinell (HB) | 95 - 100 | 60 - 75 | 60 - 75 | 95 - 100 |

Cajas clásicas de vigas de parachoques de aleación de aluminio

Las vigas de parachoques de aluminio y las latas trituradoras son populares en los modelos ICE y EV. Muchas empresas automotrices, incluidas Honda, Toyota, Tesla, Kia, Hyundai, Chevrolet y Mercedes-Benz, utilizan vigas de parachoques de aleación de aluminio extruido.

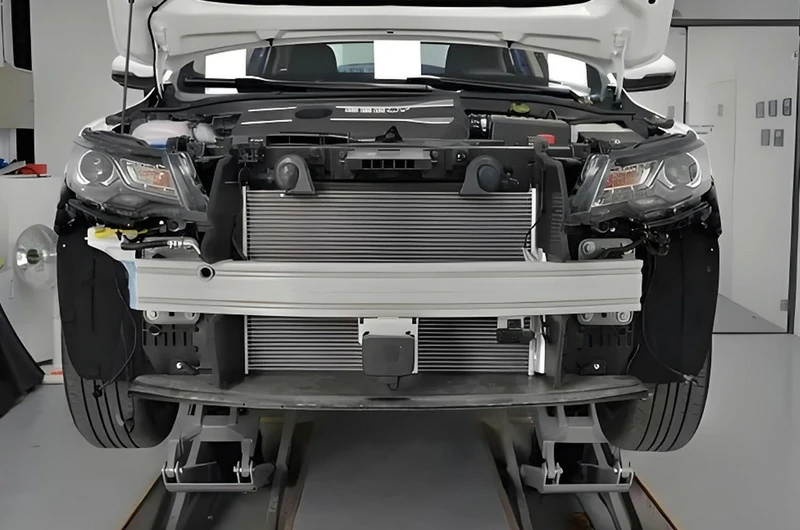

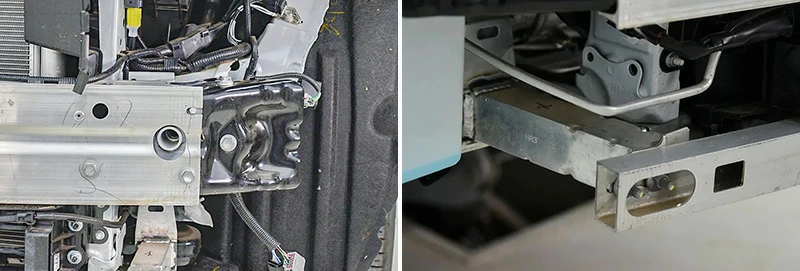

Viga del parachoques delantero de la Toyota RAV4 2020

Las ventas del rey de los SUV estadounidenses no muestran signos de desaceleración, y se ha convertido en uno de los tres modelos más vendidos en los EE. UU. La viga de choque delantera de la RAV4 está hecha de aleación de aluminio extruido, con una sección transversal en forma de "C", con un espesor de 2.27 mm y una longitud de aproximadamente 1490 mm, cubriendo el 80.28% de la parte delantera del vehículo.

En particular, el aplastamiento también puede incluir pliegues de colapso. Además, está equipado con una viga de parachoques secundaria de aleación de aluminio para evitar el atrapamiento de peatones.

Viga del parachoques delantero de la Chevrolet Equinox 2021

El Chevrolet Equinox cuenta con una viga de choque de aleación de aluminio muy gruesa, con un grosor de 5,1 mm y una longitud de aproximadamente 1334 mm, que cubre el 72,32% de la parte delantera del vehículo.

Viga del parachoques delantero del Tesla Model Y 2021

El Tesla Model Y 2021 cuenta con una viga de choque delantera de aluminio con un grosor de 4,41 mm y una longitud de aproximadamente 1524 mm, cubriendo aproximadamente el 79,37% de la parte delantera del vehículo. En comparación con la viga de choque de 3,01 mm de grosor del Model 3, la viga del Model Y es más gruesa.

Al igual que el Model 3, el Model Y también incluye una viga de choque secundaria extruida de amplia cobertura.

Viga del parachoques delantero BYD Song L EV 2024

El BYD Song L EV 2024 cuenta con una viga de choque delantera de aluminio con un grosor de 2,98 mm y una longitud de aproximadamente 1552 mm, cubriendo aproximadamente el 79,57% de la parte delantera del vehículo.

La viga de choque delantera de aluminio tiene dos nervaduras de refuerzo curvadas en su sección transversal, que mejoran la absorción de energía durante las colisiones reales.

Viga del parachoques delantero Mercedes-Benz Clase C 2022

El Mercedes-Benz Clase C 2022 cuenta con una viga de choque delantera de aluminio con un grosor de 4,51 mm y una longitud de aproximadamente 1614 mm, cubriendo aproximadamente el 88,70% de la parte delantera del vehículo.

En comparación con la generación anterior de la Clase C, el nuevo modelo incluye una viga de choque secundaria de aluminio adicional diseñada para evitar el atrapamiento de peatones.

Como proveedor experimentado, siempre estamos listos para brindarle un servicio de alta calidad. Si tiene alguna necesidad, no dude en contactarnos en cualquier momento. Cotización rápida

Pruebas rigurosas que garantizan la seguridad

Nuestra empresa aplica estándares de calidad casi estrictos a la producción de vigas de parachoques. A través de una serie de pruebas rigurosas, nos aseguramos de que cada producto cumpla o incluso supere los estándares de la industria.

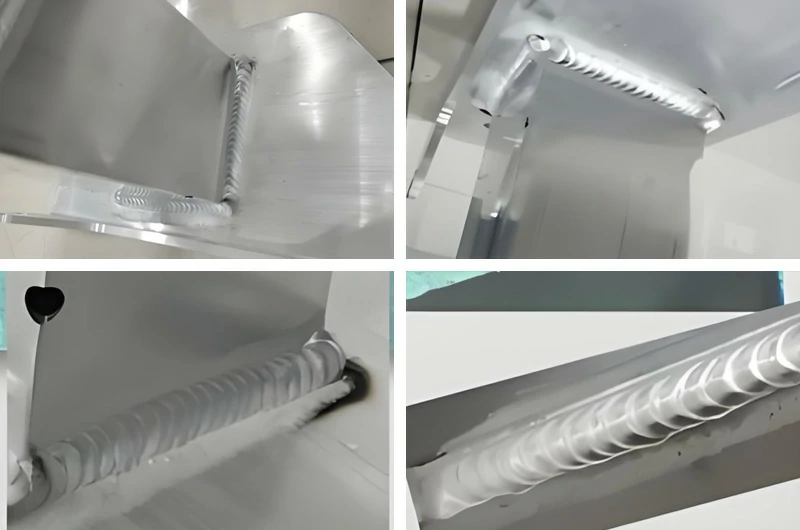

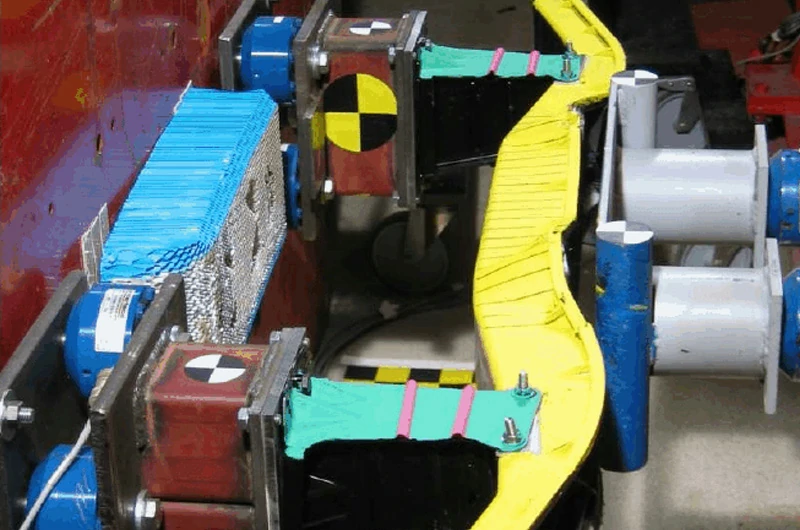

Prueba de compresión de latas de aplastamiento: simulación de escenarios reales de colisión

Colocamos la muestra en una máquina de ensayo universal y la comprimimos a una velocidad de 100 mm/min hasta que la compresión alcanza el 70%.

Como se muestra en la imagen a continuación, la muestra de Crush Can no se agrietó durante la prueba, cumpliendo con los requisitos del cliente.

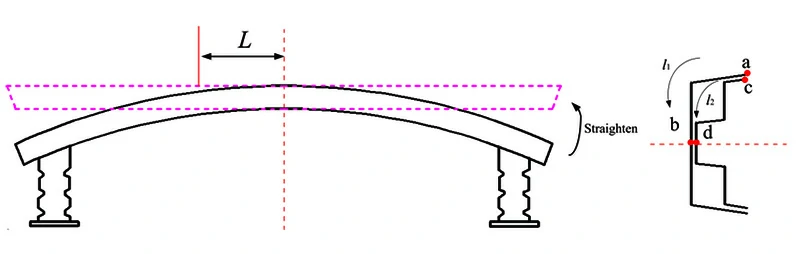

Viga de parachoques bajo flexión de tres puntos

Además de la prueba de compresión, también realizamos una prueba de flexión estática de tres puntos para simular las condiciones de tensión durante las colisiones a baja velocidad.

Prueba de impacto de accesorios

Para evaluar de manera más integral el rendimiento de la viga del parachoques, también realizamos una prueba de impacto del accesorio.

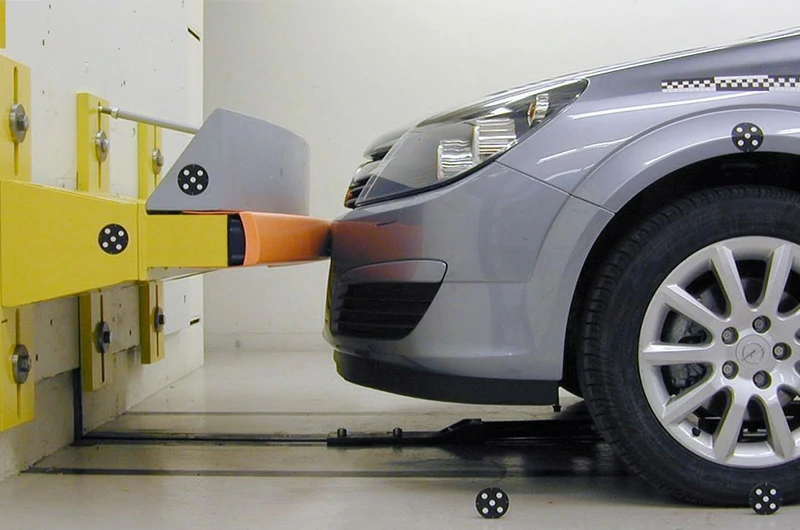

Prueba de impacto del péndulo: conforme a las normas internacionales

De acuerdo con las normas pertinentes de los Estados Unidos y Canadá, utilizamos un péndulo para realizar pruebas de impacto en la viga del parachoques, evaluando su capacidad de absorción de energía a varias velocidades y ángulos de impacto.

Artesanía precisa y tecnología avanzada: mejora la calidad superior de las vigas de parachoques

Las vigas de parachoques de Mastar se fabrican mediante procesos como extrusión, aserrado a alta velocidad, pasivación, doblado, fresado, mecanizado, soldadura y tratamiento térmico. El ensamblaje final se realiza mediante soldadura o atornillado.

Los productos pueden someterse a tratamientos superficiales como anodizado o pintura para cumplir con los requisitos de apariencia, logrando la planitud y resistencia a la corrosión deseadas.

Optimización del proceso de extrusión de vigas de parachoques

- Temperatura de extrusión más baja: reduce el estrés térmico en la aleación y mejora el flujo de material, lo que ayuda a aumentar la velocidad de extrusión.

- Aumentar la velocidad de extrusión: Aumente ligeramente la velocidad de extrusión mientras garantiza la calidad del producto para acortar el ciclo de producción.

- Optimice el método de enfriamiento: Utilice una combinación de enfriamiento por aire y rociado de agua para enfriar rápidamente la aleación y mantener su microestructura y propiedades mecánicas.

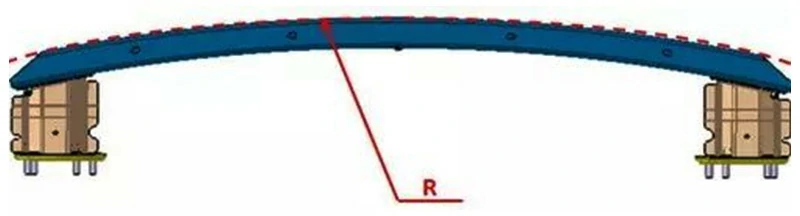

Técnicas de flexión para vigas de parachoques

Flexión curva: La curvatura debe ser mínima; Una curvatura excesiva puede hacer que la viga delantera empuje el absorbedor de energía hacia los lados durante una colisión, lo que provoca la flexión del absorbedor y reduce su eficacia de absorción de energía. El radio del arco del extremo delantero del haz de colisión suele oscilar entre R2000 mm y R4000 mm.

Flexión recta: No es una curva recta en su totalidad, sino que incluye ligeras curvas en ambos extremos del absorbedor de energía. Las líneas diagonales de las esquinas son aproximadamente tangentes a la superficie exterior.

Caja de soldadura de viga de parachoques

Utilizamos estaciones de soldadura de parachoques avanzadas, lo que mejora significativamente la precisión y la calidad de la soldadura, lo que garantiza un rendimiento de soldadura excepcional.