Este artigo o levará a explorar as vantagens e desvantagens da extrusão direta e reversa e explorar seus cenários de aplicação na produção industrial, características do processo e seu impacto na qualidade do produto e na eficiência da produção. Uma análise abrangente das vantagens e desvantagens desses dois processos de extrusão ajudará você a entender melhor sua aplicabilidade em diferentes produtos e campos de aplicação e fornecerá uma referência mais construtiva para as necessidades do seu projeto.

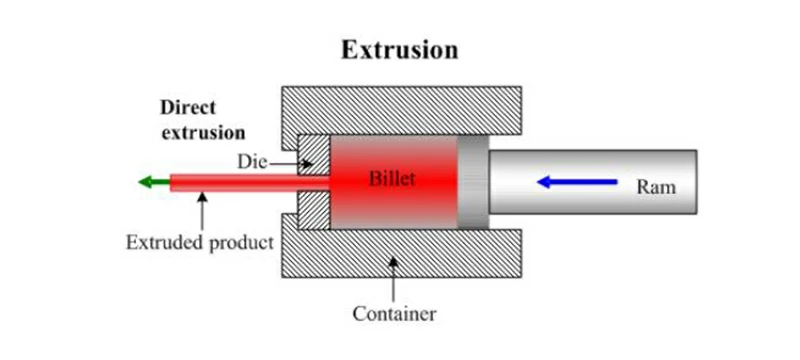

Extrusão direta

A extrusão direta, também conhecida como extrusão direta ou prensagem direta, é um processo no qual o metal flui para fora da matriz na mesma direção que a força de extrusão aplicada. É o processo de extrusão mais econômico e amplamente utilizado. A extrusão direta é atualmente o método de extrusão mais amplamente aplicado e pode ser usada para produzir uma variedade de produtos de alumínio sólidos e ocos, como barras, tubos e perfis.

Vantagens da extrusão direta

- Baixo investimento em equipamentos: O equipamento de extrusão avançada tem desenvolvimento maduro e o custo do equipamento necessário é econômico.

- Alta eficiência de produção: A extrusão direta pode produzir produtos semiacabados de alumínio em uma única etapa de extrusão.

- Baixo custo operacional: O custo operacional e os requisitos de energia da extrusão direta no estágio de produção posterior são relativamente baixos.

- Alta qualidade do produto: A qualidade do produto final está sujeita ao controle do complexo processo de produção, e a qualidade é estável e confiável.

Desvantagens da extrusão direta

- Alta força de extrusão: É necessário um equipamento potente e altas demandas são colocadas na rigidez e resistência do equipamento.

- Alta perda de atrito: Devido ao movimento relativo entre o tarugo aquecido e a cavidade da matriz, a força de atrito é muito alta, o que leva à perda de energia, e uma grande quantidade de lubrificante de fricção precisa ser usada para reduzir a perda de atrito.

- Resfriamento da matriz: A cavidade da matriz de extrusão precisa ser resfriada após cada extrusão para reduzir os danos a ela.

- Distribuição desigual da força de extrusão: Quando extrudado até o final, o tarugo torna-se mais fino e deve fluir radialmente para se adaptar à matriz, exigindo um aumento da força de extrusão, o que pode levar a uma distribuição desigual da força de extrusão.

- Limitações na qualidade da superfície do produto: Devido à alta força de atrito na extrusão direta, a superfície do produto de alumínio pode apresentar defeitos.

Aplicações comuns de extrusão direta

- Produção de perfis de alumínio, portas e janelas, e tubos para materiais de construção.

- Produção de componentes automotivos, componentes aeroespaciais e outras peças mecânicas.

- Produção de componentes eletrônicos e peças de equipamentos médicos.

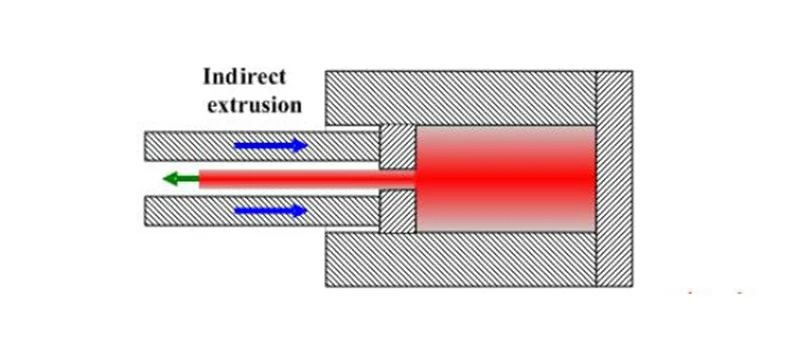

Extrusão reversa

A extrusão para trás, também conhecida como extrusão indireta ou prensagem para trás, é um processo no qual o metal flui para fora da matriz na direção oposta à força de extrusão aplicada. Em comparação com a extrusão direta, a extrusão reversa requer menor força de extrusão, maior velocidade de extrusão e maior precisão dimensional. Tem uma vantagem significativa na produção de tubos e barras de liga dura sem costura.

Vantagens da extrusão reversa

- Menor força de extrusão: Em comparação com a extrusão direta, a extrusão reversa requer 30-40% menos força de extrusão, o que pode reduzir os custos do equipamento e o consumo de energia.

- Maior velocidade de extrusão: A velocidade de extrusão da extrusão reversa pode ser aumentada em 30-50%, resultando em maior eficiência de produção.

- Fluxo de metal uniforme: O fluxo de metal na extrusão reversa é mais uniforme, resultando em melhores propriedades microestruturais e maior precisão dimensional.

- Defeitos de extrusão reduzidos: Devido ao fluxo uniforme de metal, a extrusão reversa raramente ou nunca produz defeitos, como anéis de grão grosso.

- Maior taxa de rendimento: A extrusão reversa pode reduzir o refugo, aumentando a taxa de rendimento em 8-10%.

- Maior precisão: A extrusão reversa pode produzir componentes de alta precisão e alta qualidade.

Desvantagens da extrusão reversa

- Universalidade limitada do produto: A extrusão reversa não é tão versátil quanto a extrusão direta porque a área da seção transversal é limitada pelo tamanho máximo da haste da matriz.

- Defeitos de superfície que afetam a aparência do produto: Defeitos e impurezas na superfície do tarugo podem afetar a superfície da peça extrudada, afetando a aparência do produto.

- Tratamento de superfície de tarugos: Para eliminar defeitos de superfície no tarugo, é necessário processamento adicional, como descascamento, retificação, limpeza química ou processamento mecânico.

- Maior investimento em equipamentos: A estrutura do equipamento de extrusão reversa é mais complexa do que a do equipamento de extrusão direta, resultando em custos de investimento em equipamentos mais altos.

Aplicações comuns de extrusão reversa

- Produção de peças de precisão utilizadas nas indústrias aeroespacial, de transporte, militar e nuclear.

- Produção de tubos, barras e perfis sem costura de alta precisão e alta qualidade.

- Produção de componentes com rigorosos requisitos de qualidade de superfície.

Resumo

Ao selecionar um processo de extrusão, a decisão deve ser tomada com base nos requisitos específicos do produto.

Se o produto exigir alta precisão, alta qualidade e requisitos rigorosos de qualidade de superfície e propriedades microestruturais, a extrusão reversa pode ser a melhor escolha. A extrusão reversa tem as vantagens de menor força de extrusão, maior velocidade de extrusão, fluxo uniforme de metal e defeitos de extrusão reduzidos, tornando-a particularmente adequada para a produção de produtos de alta qualidade, como tubos e barras de liga dura sem costura.

No entanto, se os requisitos do produto se concentrarem mais na produtividade, custo-benefício e versatilidade, a extrusão direta pode ser mais adequada. A extrusão direta tem as vantagens de menor investimento em equipamentos e maior eficiência de produção, tornando-a adequada para a produção em larga escala de produtos semiacabados de alumínio.

Portanto, ao selecionar o processo de extrusão, uma consideração abrangente deve ser feita com base nos requisitos específicos do produto e na situação da produção, a fim de obter os melhores resultados de produção e benefícios econômicos.