A extrusão de alumínio envolve empurrar a liga de alumínio aquecida através de uma matriz para criar uma forma de seção transversal específica. Um aríete robusto aplica força ao alumínio aquecido, moldando-o à medida que passa pela matriz e, em seguida, puxando-o ao longo de uma mesa de saída. Ao ajustar a matriz, vários perfis podem ser produzidos para atender aos requisitos específicos do produto.

Para visualizar, a extrusão de alumínio é semelhante a espremer pasta de dente de um tubo, onde a força aplicada imita espremer pasta de dente entre os dedos. O alumínio extrudado assume a forma da abertura da matriz, semelhante à forma como a pasta de dente surge na forma da abertura do tubo. Assim como o tubo de pasta de dente determina a forma extrudada, a abertura da matriz determina a forma final do produto de extrusão de alumínio.

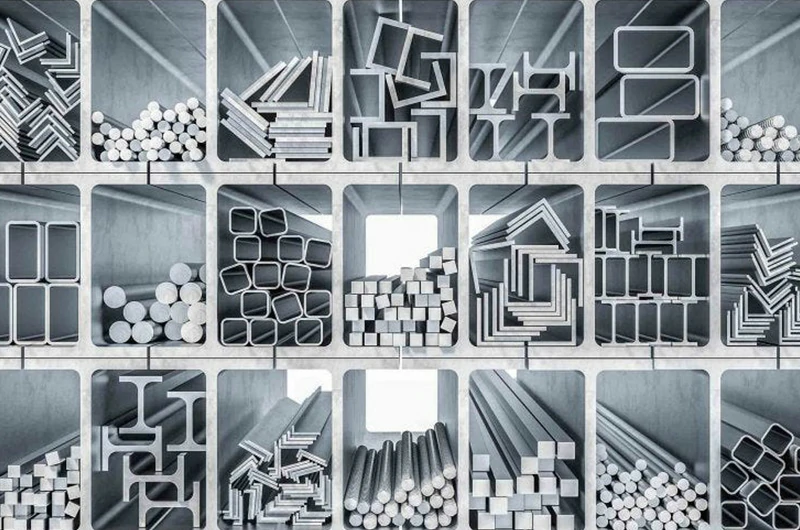

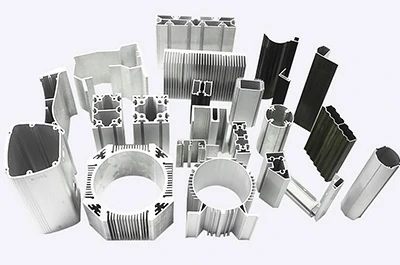

Quais formas podem ser extrudadas?

A extrusão faz parte de muitas indústrias, por isso é impossível fornecer uma lista completa de todos os seus tipos. Existem infinitas possibilidades para formas extrudadas, com várias configurações e tamanhos disponíveis. As principais categorias incluem:

Perfis sólidos: barras e hastes sólidas com várias seções transversais (como circulares, retangulares, quadradas, etc.).

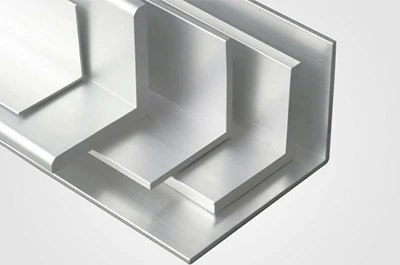

Formas semi-sólidas: por exemplo, ângulos, canais e outras formas parcialmente abertas.

Formas ocas: tubos ou perfis com várias seções transversais (por exemplo, circulares, retangulares, quadrados, etc.).

Outros perfis especiais: formas únicas personalizadas de acordo com as necessidades específicas da aplicação. Esses perfis geralmente têm seções transversais complexas e funções especiais para atender a requisitos específicos de projeto e engenharia.

Classificação dos processos de extrusão

Existem basicamente dois tipos de técnicas de extrusão de alumínio - extrusão direta e extrusão indireta.

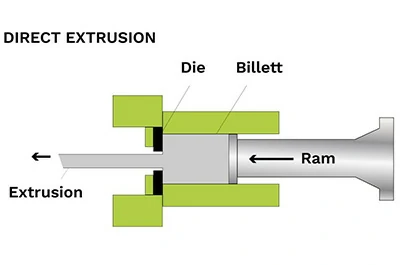

Extrusão direta

Extrusão direta- A extrusão direta de alumínio, ou extrusão direta, é o método mais comum. Os tarugos de alumínio aquecidos são empurrados através de uma matriz fixa por um aríete hidráulico, moldando o alumínio à medida que ele passa.

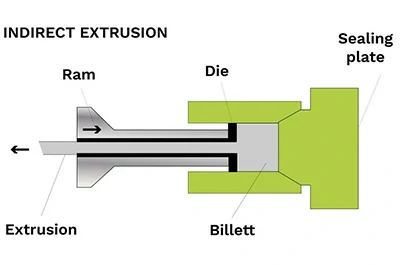

Extrusão indireta

Extrusão indireta- A extrusão indireta de alumínio, ou extrusão reversa, usa um tarugo estacionário e uma matriz móvel. Um aríete oco empurra a matriz em direção ao tarugo, reduzindo o atrito e o uso de energia.

Extrusão a quente, extrusão a quente e extrusão a frio

Extrusão a quente, extrusão a quente e extrusão a frio- Quente acima da recristalização, quente entre a temperatura ambiente e a recristalização e frio à temperatura ambiente. O quente minimiza o desgaste da ferramenta, enquanto o quente e o frio aumentam a resistência do material, mas podem encurtar a vida útil da matriz.

10 etapas do processo de extrusão de alumínio

Etapa 1: Prepare a matriz de extrusão e carregue na máquina de extrusão

Primeiro, usine uma matriz circular usando aço H13. Se um dado já estiver disponível, ele pode ser recuperado diretamente do armazém. Para maximizar a vida útil da matriz e garantir um fluxo uniforme de metal, pré-aqueça a matriz a 450-500 graus Celsius. Depois de aquecido, carregue a matriz na máquina de extrusão.

Etapa 2: pré-aqueça o tarugo de alumínio

Corte um tarugo cilíndrico de um material de liga mais longo. Pré-aqueça o tarugo em um forno entre 400-500 graus Celsius para garantir a ductilidade adequada durante a extrusão sem derreter.

Etapa 3: Transfira o tarugo para a máquina de extrusão

Transporte mecanicamente o tarugo pré-aquecido para a máquina de extrusão. Antes de carregar na prensa, aplique lubrificante ou agente desmoldante no tarugo e no aríete de extrusão para evitar que grude.

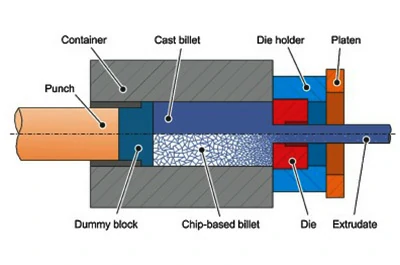

Passo 4: Pressione o tarugo no recipiente

Carregue o tarugo pré-aquecido e lubrificado na máquina de extrusão. Um cilindro hidráulico aplica até 15.000 toneladas de pressão, empurrando o tarugo para dentro do recipiente da máquina, onde se expande para preencher as paredes do recipiente.

Etapa 5: Extrude o material através da matriz

Uma vez que o recipiente esteja cheio de tarugo sob pressão contínua, force o material através da matriz de extrusão. O material é forçado através da abertura da matriz para emergir totalmente formado com o perfil desejado.

Etapa 6: Extrusão e têmpera do guia

À medida que a extrusão emerge, ela é agarrada por um extrator que a guia ao longo da mesa de batimento a uma velocidade alinhada com sua saída da prensa. Durante esse movimento ao longo da mesa, garanta um resfriamento uniforme por meio de banhos-maria ou ventiladores suspensos para extinguir o material uniformemente.

Etapa 7: corte a extrusão no comprimento da bancada

Quando a extrusão atingir o comprimento da bancada, use uma serra quente para separá-la do processo de extrusão. Apesar de ter sido temperada, a extrusão pode ainda não estar totalmente resfriada.

Etapa 8: esfriar à temperatura ambiente

Transporte mecanicamente as extrusões cortadas da mesa de excentricidade para uma estação de resfriamento onde permanecem até que sejam totalmente resfriadas à temperatura ambiente. Após o resfriamento, as extrusões seguem para o processamento posterior.

Passo 9: mova para a máquina de alongamento e alinhe

Devido a possíveis distorções naturais durante a extrusão, use uma máquina de alongamento para corrigir qualquer desalinhamento. Prenda as extremidades do perfil mecanicamente na máquina de estiramento, esticando-o até que esteja totalmente endireitado e atendendo às especificações.

Etapa 10: transferir para a serra de acabamento e cortar no comprimento

Depois de totalmente processadas e endurecidas por estiramento, transfira as extrusões para uma estação de serra. Corte as extrusões em comprimentos especificados, normalmente variando de 8 a 21 pés. Após o corte, as extrusões podem ser movidas para fornos de envelhecimento para tratamento térmico adicional para atingir o temperamento T5 ou T6.

Fatores que afetam a extrusão de alumínio

Embora as etapas do processo de extrusão acima possam parecer diretas e automatizadas, a realidade é muito mais complexa. A extrusão é, de fato, um processo altamente complexo que depende da interação de vários parâmetros que precisam ser ajustados ao longo do processo. Esses parâmetros, conhecidos como parâmetros TST, referem-se a Temperatura, Velocidade e Tempo.

Essencialmente, antes, durante e após a extrusão, é crucial monitorar de perto os seguintes fatores:

- Produto final e dimensões da ferramenta

- Temperatura do tarugo de aço no forno de aquecimento

- Temperatura do recipiente

- Temperatura da ferramenta

- Velocidade de extrusão

- Temperatura de saída da haste / perfil de alumínio

- Temperatura média de têmpera/têmpera

- Taxa de extrusão e atraso de têmpera

Esses parâmetros devem ser rigorosamente controlados e monitorados. Entre eles, a temperatura é a mais crucial e precisa de ajuste com base no material de extrusão e na forma desejada do produto final. Geralmente, os tarugos de liga de alumínio precisam ser aquecidos entre 300 e 595 °C.

Imediatamente após sair da matriz, os perfis extrudados passam por têmpera, resfriando rapidamente da temperatura de extrusão à temperatura ambiente para garantir um resfriamento uniforme e alcançar o mais alto desempenho mecânico e técnico. As taxas de têmpera mais rápidas atingem a combinação ideal de resistência, tenacidade e microestrutura.

Após processos bem-sucedidos de extrusão e têmpera, é essencial monitorar de perto os seguintes parâmetros:

- Dimensões e tolerâncias do produto

- Acabamento superficial

- Propriedades mecânicas

- Macroestrutura de barras/perfis/tubos (sem defeitos finais)

- Outras considerações específicas de qualidade

Que outros processos são necessários após a extrusão?

Após a extrusão, os perfis podem ser submetidos a tratamento térmico para melhorar seu desempenho.

Após o tratamento térmico, eles podem receber vários tratamentos de superfície para melhorar sua aparência e resistência à corrosão.

Eles também podem passar por operações adicionais de usinagem mecânica para atingir as dimensões finais e os propósitos de aplicação.

Tratamento térmico: melhorando as propriedades mecânicas

As ligas das séries 2000, 6000 e 7000 podem ser submetidas a tratamento térmico para aumentar sua resistência à tração e tensão de escoamento.

Para alcançar essas melhorias, os perfis são colocados em um forno, onde o processo de envelhecimento é acelerado, e são aquecidos até a têmpera T5 ou T6.

Como suas características mudam? Por exemplo, a resistência à tração do alumínio 6061 não tratado (T4) é de 241 MPa (35.000 psi). O alumínio 6061 tratado termicamente (T6) tem uma resistência à tração de 310 MPa (45.000 psi).

Para os clientes, entender os requisitos de resistência de seu projeto é crucial para selecionar a liga e a têmpera certas.

Após o tratamento térmico, os perfis também podem ser submetidos a usinagem de precisão.

Tratamento de superfície: melhorando a aparência e a proteção contra corrosão

Devido ao seu uso frequente em setores como a construção, o tratamento de superfície é crucial para perfis de alumínio. Por um lado, melhora a aparência do alumínio; por outro lado, melhora sua resistência à corrosão.

Por exemplo, o processo de anodização engrossa a camada de óxido natural do metal, aumentando assim sua resistência à corrosão. Também aumenta sua resistência à abrasão, melhora a emissividade da superfície e fornece uma superfície porosa adequada para aceitar vários corantes coloridos.

Outros processos de usinagem de precisão também podem ser aplicados, como pintura, revestimento em pó, jateamento e sublimação (para produzir uma aparência semelhante à madeira).

Processamento de fabricação: alcançando dimensões e aplicações finais

Os perfis podem passar por estampagem, perfuração, usinagem, corte e outros processos para atender às suas especificações.

Por exemplo, as aletas em um dissipador de calor de alumínio extrudado podem ser usinadas para criar um design de pino ou orifícios de parafuso podem ser perfurados em componentes estruturais.

Quaisquer que sejam suas necessidades, várias operações podem ser realizadas em perfis de alumínio para atender perfeitamente às necessidades do seu projeto.

Vantagem da extrusão de alumínio

- Leve: o alumínio pesa cerca de um terço do ferro, aço, cobre ou latão, tornando as extrusões de alumínio fáceis de manusear, econômicas de transportar e adequadas para aplicações sensíveis ao peso, especialmente em transporte e componentes móveis.

- Forte e de alta resistência: a resistência das extrusões de alumínio pode atender às demandas da maioria das aplicações. Ao projetar diferentes espessuras de parede e reforços internos, a resistência pode ser concentrada onde necessário. O alumínio é adequado para climas frios, pois sua resistência aumenta com a diminuição da temperatura.

- Alta relação resistência-peso: a alta resistência e o baixo peso das extrusões de alumínio as tornam ideais para aplicações que exigem alta capacidade de carga, como aeroespacial, reboques de caminhões e pontes.

- Flexível: o alumínio combina resistência com flexibilidade, capaz de dobrar ou saltar para trás sob carga, tornando-o útil em sistemas de gerenciamento de colisões automotivas.

- Resistente à corrosão: as extrusões de alumínio não enferrujam e possuem uma camada de óxido natural que protege a superfície, que pode ser aprimorada com anodização ou outros tratamentos.

- Sem costura: os perfis de alumínio podem atingir formas complexas sem conexões mecânicas, tornando-os mais fortes do que componentes semelhantes e reduzindo o risco de afrouxamento ou vazamento.

- Excelente condutor térmico: o alumínio tem melhor condutividade térmica e propriedades de resfriamento do que outros metais comuns, tornando-o adequado para trocadores de calor ou aplicações de dissipação de calor. Sua flexibilidade de design permite uma dissipação de calor otimizada.

- Excelente condutor elétrico: a condutividade do alumínio é o dobro da do cobre para o mesmo peso, tornando-o ideal para conectores elétricos e componentes de distribuição de barramento.

- Não magnético: o alumínio não é magnético, adequado para aplicações de alta tensão e dispositivos eletrônicos afetados por campos magnéticos.

- Não inflamável e não tóxico: o alumínio não queima e não produz gases tóxicos mesmo em altas temperaturas.

- Reflexivo: as peças de alumínio com tratamento superficial têm alta refletividade, adequadas para iluminação ou aplicações que requerem proteção contra luz, ondas de rádio ou radiação infravermelha.

- Facilmente personalizável: as extrusões de alumínio podem ser projetadas para atender a metas funcionais, estéticas e de fabricação específicas, tornando-as a escolha preferida para muitos produtos.

- Rápido tempo de lançamento no mercado: as ferramentas de extrusão de alumínio são de baixo custo e têm prazos de entrega curtos, facilitando a prototipagem rápida, testes e lançamento do produto.

- Fácil de fabricar e montar: o design das extrusões de alumínio pode simplificar a fabricação e montagem subsequentes, acomodando uma variedade de processos de fabricação.

- Sustentável: o alumínio pode ser reciclado indefinidamente sem perder suas propriedades. As extrusões de alumínio são frequentemente produzidas a partir de material de alto conteúdo reciclado, e sua leveza, resistência e flexibilidade de design oferecem benefícios ambientais no uso.

Aplicação de extrusão de alumínio

As extrusões de alumínio têm demonstrado consistentemente seu excelente desempenho, confiabilidade e eficiência em vários mercados, desde bens de consumo duráveis até transporte, eletrônicos e construção civil.

- Aeroespacial: As extrusões de alumínio são usadas na indústria aeroespacial para componentes estruturais e outras aplicações que requerem materiais fortes e leves.

- Transporte: As extrusões de alumínio são usadas na indústria de transporte, incluindo a fabricação de ônibus, trens e outros veículos.

- Equipamentos Industriais: As extrusões de alumínio são usadas para fabricar vários equipamentos industriais, como transportadores, guindastes e robôs.

- Peças automotivas: As extrusões de alumínio são comumente usadas para várias peças na indústria automotiva, incluindo estruturas, chassis e componentes estruturais.

- Construção civil: As extrusões de alumínio são usadas na indústria da construção para uma variedade de aplicações, incluindo caixilhos de janelas e portas, paredes cortina e suportes estruturais.

- Elétrica e eletrônica: As extrusões de alumínio são usadas na indústria elétrica e eletrônica para produtos como dissipadores de calor, gabinetes e conectores.

- Bens de consumo: As extrusões de alumínio são usadas em uma variedade de bens de consumo, incluindo eletrodomésticos, móveis e artigos esportivos.

- Equipamento médico: As extrusões de alumínio têm vários usos na indústria médica, incluindo a fabricação de camas hospitalares e outros dispositivos médicos.