In diesem Artikel erfahren Sie, welche Vor- und Nachteile die Vor- und Nachteile der Vorwärtsextrusion und der Rückwärtsextrusion kennenlernen und deren Anwendungsszenarien in der industriellen Produktion, die Prozesseigenschaften und ihre Auswirkungen auf die Produktqualität und Produktionseffizienz untersuchen. Eine umfassende Analyse der Vor- und Nachteile dieser beiden Extrusionsverfahren wird Ihnen helfen, ihre Anwendbarkeit in verschiedenen Produkten und Anwendungsbereichen besser zu verstehen und eine konstruktivere Referenz für Ihre Projektanforderungen zu erhalten.

Vorwärts-Extrusion

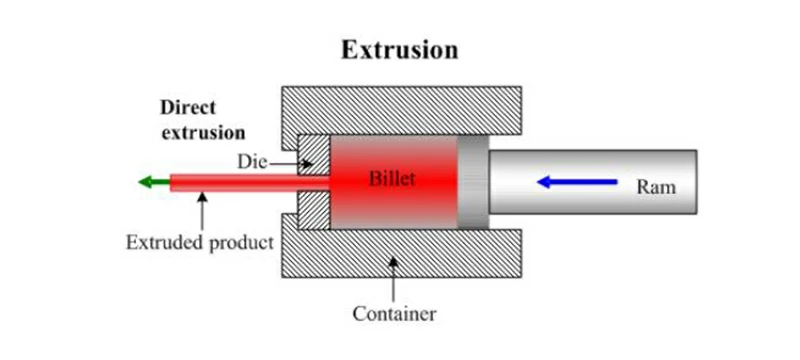

Die Vorwärtsextrusion, auch Direktextrusion oder Vorwärtspressung genannt, ist ein Verfahren, bei dem das Metall in der gleichen Richtung wie die aufgebrachte Extrusionskraft aus der Matrize fließt. Es ist das wirtschaftlichste und am weitesten verbreitete Extrusionsverfahren. Die Vorwärtsextrusion ist derzeit das am weitesten verbreitete Extrusionsverfahren und kann zur Herstellung einer Vielzahl von massiven und hohlen Aluminiumprodukten wie Stangen, Rohren und Profilen verwendet werden.

Vorteile der Vorwärtsextrusion

- Geringe Ausrüstungsinvestitionen: Die Vorwärtsextrusionsanlage hat eine ausgereifte Entwicklung und die erforderlichen Ausrüstungskosten sind wirtschaftlich.

- Hohe Produktionseffizienz: Mit der Vorwärtsextrusion können Aluminiumhalbzeuge in einem einzigen Extrusionsschritt hergestellt werden.

- Niedrige Betriebskosten: Die Betriebskosten und der Energiebedarf der Vorwärtsextrusion in der späteren Produktionsstufe sind relativ gering.

- Hohe Produktqualität: Die Qualität des Endprodukts unterliegt der Kontrolle des komplexen Produktionsprozesses, und die Qualität ist stabil und zuverlässig.

Nachteile der Vorwärtsextrusion

- Hohe Extrusionskraft: Es sind leistungsstarke Geräte erforderlich, und es werden hohe Anforderungen an die Steifigkeit und Festigkeit der Ausrüstung gestellt.

- Hoher Reibungsverlust: Aufgrund der Relativbewegung zwischen dem beheizten Knüppel und dem Werkzeughohlraum ist die Reibungskraft sehr hoch, was zu Energieverlusten führt, und es muss eine große Menge an Reibungsschmierstoff verwendet werden, um den Reibungsverlust zu reduzieren.

- Werkzeugkühlung: Der Hohlraum der Extrusionsdüse muss nach jeder Extrusion gekühlt werden, um die Beschädigung zu reduzieren.

- Ungleichmäßige Verteilung der Extrusionskraft: Wenn der Knüppel bis zum Ende extrudiert wird, wird er dünner und muss radial fließen, um sich an die Matrize anzupassen, was eine erhöhte Extrusionskraft erfordert, was zu einer ungleichmäßigen Verteilung der Extrusionskraft führen kann.

- Einschränkungen der Produktqualität: Aufgrund der hohen Reibungskraft beim Vorwärtsfließpressen kann die Oberfläche des Aluminiumprodukts Defekte aufweisen.

Häufige Anwendungen der Vorwärtsextrusion

- Herstellung von Aluminiumprofilen, -türen und -fenstern sowie Rohren für Baumaterialien.

- Herstellung von Automobilkomponenten, Luft- und Raumfahrtkomponenten und anderen mechanischen Teilen.

- Herstellung von elektronischen Bauteilen und Teilen für medizinische Geräte.

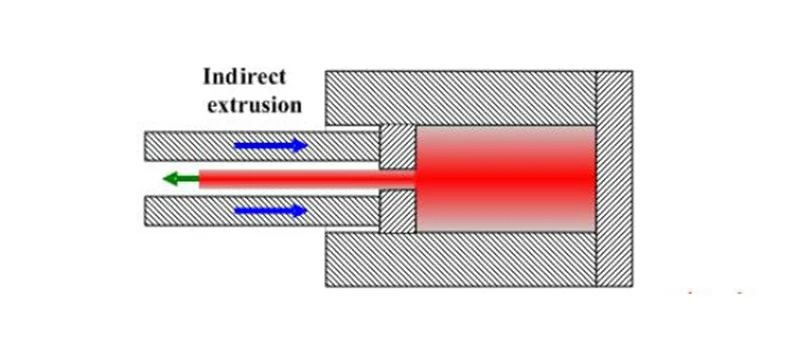

Rückwärts-Extrusion

Die Rückwärtsextrusion, auch indirektes Strangpressen oder Rückwärtspressen genannt, ist ein Verfahren, bei dem das Metall in entgegengesetzter Richtung zur aufgebrachten Extrusionskraft aus der Matrize fließt. Im Vergleich zur Vorwärtsextrusion erfordert die Rückwärtsextrusion eine geringere Extrusionskraft, eine höhere Extrusionsgeschwindigkeit und eine höhere Maßgenauigkeit. Es hat einen erheblichen Vorteil bei der Herstellung von nahtlosen Rohren und Stangen aus Hartlegierungen.

Vorteile der Rückwärtsextrusion

- Geringere Extrusionskraft: Im Vergleich zur Vorwärtsextrusion erfordert die Rückwärtsextrusion 30-40 % weniger Extrusionskraft, was die Gerätekosten und den Energieverbrauch senken kann.

- Höhere Extrusionsgeschwindigkeit: Die Extrusionsgeschwindigkeit der Rückwärtsextrusion kann um 30-50% erhöht werden, was zu einer höheren Produktionseffizienz führt.

- Gleichmäßiger Metallfluss: Der Metallfluss beim Rückwärtsfließen ist gleichmäßiger, was zu besseren mikrostrukturellen Eigenschaften und einer höheren Maßgenauigkeit führt.

- Reduzierte Extrusionsfehler: Aufgrund des gleichmäßigen Metallflusses entstehen bei der Rückwärtsextrusion selten oder nie Defekte wie z.B. grobkörnige Ringe.

- Höhere Ausbeute: Die Rückwärtsextrusion kann den Ausschuss reduzieren und die Ausbeute um 8-10 % erhöhen.

- Höhere Präzision: Durch die Rückwärtsextrusion können hochpräzise und qualitativ hochwertige Komponenten hergestellt werden.

Nachteile der Rückwärtsextrusion

- Eingeschränkte Produktuniversalität: Die Rückwärtsextrusion ist nicht so vielseitig wie die Direktextrusion, da die Querschnittsfläche durch die maximale Größe des Düsenschafts begrenzt ist.

- Oberflächenfehler, die das Erscheinungsbild des Produkts beeinträchtigen: Defekte und Verunreinigungen auf der Knüppeloberfläche können die Oberfläche des extrudierten Teils beeinträchtigen und das Erscheinungsbild des Produkts beeinträchtigen.

- Oberflächenbehandlung des Knüppels: Um Oberflächenfehler auf dem Knüppel zu beseitigen, sind zusätzliche Bearbeitungen wie Schälen, Schleifen, chemische Reinigung oder mechanische Bearbeitung erforderlich.

- Höhere Ausrüstungsinvestitionen: Die Struktur von Rückwärtsextrusionsanlagen ist komplexer als die von Vorwärtsextrusionsanlagen, was zu höheren Investitionskosten führt.

Häufige Anwendungen der Rückwärtsextrusion

- Herstellung von Präzisionsteilen, die in der Luft- und Raumfahrt, im Transportwesen, im Militär und in der Nuklearindustrie verwendet werden.

- Herstellung von hochpräzisen und qualitativ hochwertigen nahtlosen Rohren, Stangen und Profilen.

- Herstellung von Bauteilen mit hohen Anforderungen an die Oberflächenqualität.

Zusammenfassung

Bei der Auswahl eines Extrusionsverfahrens sollte die Entscheidung auf Basis der spezifischen Anforderungen an das Produkt getroffen werden.

Wenn das Produkt eine hohe Präzision, hohe Qualität und strenge Anforderungen an die Oberflächenqualität und die mikrostrukturellen Eigenschaften erfordert, kann die Rückwärtsextrusion die bessere Wahl sein. Die Rückwärtsextrusion hat die Vorteile einer geringeren Extrusionskraft, einer höheren Extrusionsgeschwindigkeit, eines gleichmäßigen Metallflusses und weniger Extrusionsfehler, wodurch sie sich besonders für die Herstellung von High-End-Produkten wie nahtlosen Rohren und Stangen aus Hartlegierungen eignet.

Wenn sich die Produktanforderungen jedoch mehr auf Produktivität, Kosteneffizienz und Vielseitigkeit konzentrieren, ist die Vorwärtsextrusion möglicherweise besser geeignet. Das Vorwärtsfließpressen hat die Vorteile geringerer Anlageninvestitionen und einer höheren Produktionseffizienz, wodurch es für die Großserienproduktion von Aluminiumhalbzeugen geeignet ist.

Daher sollte bei der Auswahl des Extrusionsverfahrens eine umfassende Betrachtung auf Basis der spezifischen Anforderungen des Produktes und der Produktionssituation vorgenommen werden, um die besten Produktionsergebnisse und wirtschaftlichen Vorteile zu erzielen.