Beim Aluminiumstrangpressen wird eine erhitzte Aluminiumlegierung durch eine Matrize gedrückt, um eine bestimmte Querschnittsform zu erzeugen. Ein robuster Stößel übt Kraft auf das erhitzte Aluminium aus, formt es beim Passieren der Matrize und zieht es dann entlang eines Ausgangstisches. Durch Einstellen der Matrize können verschiedene Profile hergestellt werden, um spezifische Produktanforderungen zu erfüllen.

Zur Veranschaulichung ist die AluminiumExtrusion vergleichbar mit dem Auspressen von Zahnpasta aus einer Tube, wobei die ausgeübte Kraft das Zusammendrücken von Zahnpasta zwischen den Fingern nachahmt. Das extrudierte Aluminium nimmt die Form der Düsenöffnung an, ähnlich wie Zahnpasta in der Form der Tubenöffnung austritt. So wie die Zahnpastatube die extrudierte Form bestimmt, bestimmt die Düsenöffnung die endgültige Form des Aluminium-Extrusionsprodukts.

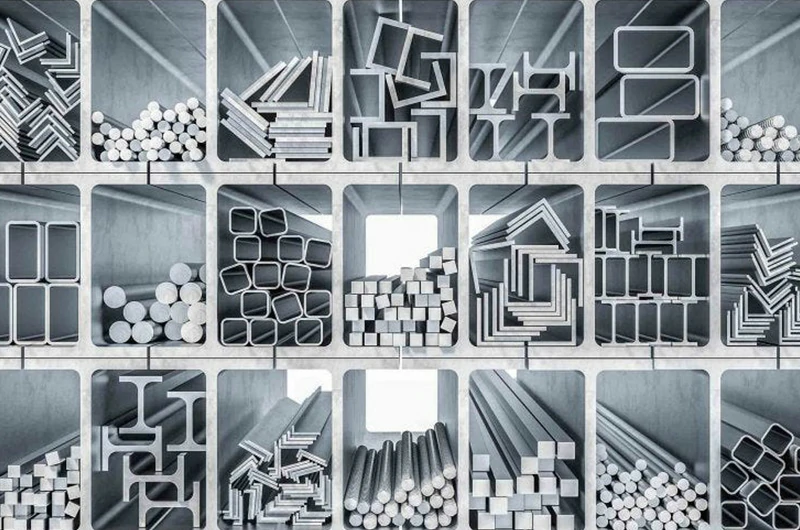

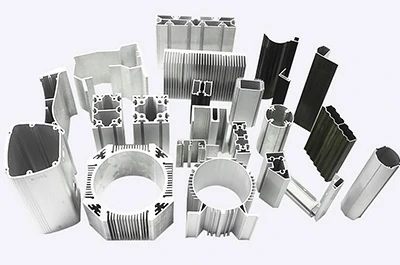

Welche Formen können extrudiert werden?

Die Extrusion ist Teil vieler Branchen, so dass es unmöglich ist, eine vollständige Liste aller ihrer Arten zu erstellen. Es gibt unendliche Möglichkeiten für extrudierte Formen, die in verschiedenen Konfigurationen und Größen erhältlich sind. Zu den Hauptkategorien gehören:

Massive Profile: massive Stangen und Stangen mit verschiedenen Querschnitten (z. B. rund, rechteckig, quadratisch usw.).

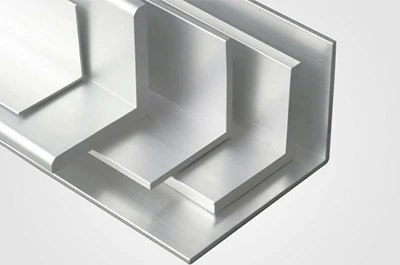

Halbfeste Formen, z. B. Winkel, Kanäle und andere teilweise offene Formen.

Hohlformen: Rohre oder Profile mit verschiedenen Querschnitten (z. B. rund, rechteckig, quadratisch usw.).

Weitere Spezialprofile: einzigartige Formen, die an die spezifischen Anwendungsanforderungen angepasst werden. Diese Profile haben oft komplexe Querschnitte und spezielle Funktionen, um spezifische Design- und Engineering-Anforderungen zu erfüllen.

Klassifizierung von Extrusionsprozessen

Es gibt hauptsächlich zwei Arten von Aluminium-Extrusionstechniken - die direkte Extrusion und die indirekte Extrusion.

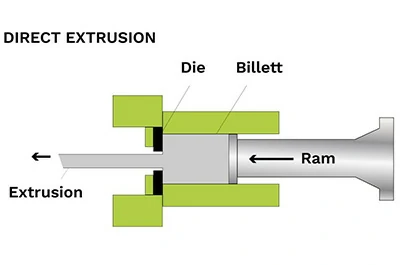

Direkte Extrusion

Direkte Extrusion- Die direkte AluminiumExtrusion oder VorwärtsExtrusion ist die gebräuchlichste Methode. Beheizte Aluminiumknüppel werden von einem Hydraulikzylinder durch eine feste Matrize gedrückt und formen das Aluminium beim Durchgang.

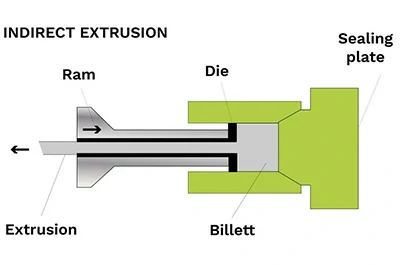

Indirekte Extrusion

Indirekte Extrusion- Bei der indirekten AluminiumExtrusion oder RückwärtsExtrusion werden ein stationärer Knüppel und eine bewegliche Matrize verwendet. Ein Hohlstößel drückt die Matrize in Richtung des Knüppels, wodurch die Reibung und der Energieverbrauch reduziert werden.

HeißExtrusion, WarmExtrusion und KaltExtrusion

HeißExtrusion, WarmExtrusion und KaltExtrusion- Heiß über der Rekristallisation, warm zwischen Raumtemperatur und Rekristallisation und kalt bei Raumtemperatur. Heiß minimiert den Werkzeugverschleiß, während Warm- und Kalttemperatur die Materialfestigkeit erhöhen, aber die Lebensdauer der Matrize verkürzen können.

10 Schritte des Aluminium-Extrusionsprozesses

Schritt 1: Bereiten Sie die Extrusionsmatrize vor und laden Sie sie in die Extrusionsmaschine

Bearbeiten Sie zunächst eine Rundmatrize aus H13-Stahl. Ist eine Matrize bereits vorhanden, kann sie direkt aus dem Lager entnommen werden. Um die Lebensdauer der Matrize zu maximieren und einen gleichmäßigen Metallfluss zu gewährleisten, heizen Sie die Matrize auf 450-500 Grad Celsius vor. Nach dem Erhitzen laden Sie die Matrize in die Extrusionsmaschine.

Schritt 2: Aluminiumknüppel vorwärmen

Schneiden Sie einen zylindrischen Knüppel aus einem längeren Legierungsmaterial. Heizen Sie den Knüppel in einem Ofen auf 400-500 Grad Celsius vor, um eine ausreichende Duktilität während der Extrusion ohne Schmelzen zu gewährleisten.

Schritt 3: Knüppel an die Extrusionsmaschine übergeben

Fördern Sie den vorgewärmten Knüppel mechanisch zur Extrusionsmaschine. Tragen Sie vor dem Laden in die Presse Schmiermittel oder Trennmittel sowohl auf den Knüppel als auch auf den Extrusionsstößel auf, um ein Anhaften zu verhindern.

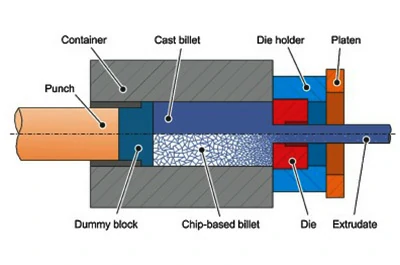

Schritt 4: Knüppel in den Behälter drücken

Laden Sie den vorgewärmten und geschmierten Knüppel in die Extrusionsmaschine. Ein Hydraulikzylinder übt einen Druck von bis zu 15.000 Tonnen aus und drückt den Knüppel in den Behälter der Maschine, wo er sich ausdehnt, um die Behälterwände zu füllen.

Schritt 5: Material durch die Matrize extrudieren

Sobald der Behälter unter kontinuierlichem Druck mit Knüppeln gefüllt ist, drücken Sie das Material durch die Extrusionsdüse. Das Material wird durch die Öffnung der Matrize gepresst, um vollständig geformt mit dem gewünschten Profil auszutreten.

Schritt 6: Extrusion und Abschrecken führen

Beim Austritt des Strangpressprofils wird es von einem Abzieher gegriffen, der es mit einer Geschwindigkeit entlang des Auslauftisches führt, die auf seinen Ausgang aus der Presse abgestimmt ist. Achten Sie während dieser Bewegung entlang des Tisches auf eine gleichmäßige Abkühlung entweder durch Wasserbäder oder Deckenventilatoren, um das Material gleichmäßig abzuschrecken.

Schritt 7: Schneiden Sie die Extrusion auf Werkbanklänge

Sobald die Extrusion die Länge der Werkbank erreicht hat, verwenden Sie eine Heißsäge, um sie vom Extrusionsprozess zu trennen. Obwohl die Extrusion abgeschreckt wurde, kann es sein, dass sie noch nicht vollständig abgekühlt ist.

Schritt 8: Auf Raumtemperatur abkühlen

Transportieren Sie die geschnittenen Strangpressprofile mechanisch vom Auslauftisch zu einer Kühlstation, wo sie bis zum vollständigen Abkühlen auf Raumtemperatur verbleiben. Nach dem Abkühlen gehen die Strangpressprofile in die Weiterverarbeitung.

Schritt 9: Zur Streckmaschine wechseln und ausrichten

Aufgrund möglicher natürlicher Verzerrungen während der Extrusion verwenden Sie eine Streckmaschine, um eine Fehlausrichtung zu korrigieren. Klemmen Sie die Enden des Profils mechanisch auf die Streckmaschine und dehnen Sie es, bis es vollständig begradigt ist und den Spezifikationen entspricht.

Schritt 10: Übergabe an die Fertigsäge und Ablängen

Sobald sie vollständig verarbeitet und durch Strecken ausgehärtet sind, übertragen Sie die Strangpressprofile in eine Sägestation. Schneiden Sie die Extrusionen auf die angegebenen Längen zu, die in der Regel zwischen 8 und 21 Fuß liegen. Nach dem Schneiden können die Extrusionen zur weiteren Wärmebehandlung in Alterungsöfen transportiert werden, um eine T5- oder T6-Härte zu erreichen.

Faktoren, die die AluminiumExtrusion beeinflussen

Während die oben genannten Schritte des Extrusionsprozesses einfach und automatisiert erscheinen mögen, ist die Realität weitaus komplexer. Die Extrusion ist in der Tat ein sehr komplexer Prozess, der vom Zusammenspiel zahlreicher Parameter abhängt, die während des gesamten Prozesses angepasst werden müssen. Diese Parameter, die als TST-Parameter bezeichnet werden, beziehen sich auf Temperatur, Geschwindigkeit und Zeit.

Im Wesentlichen ist es wichtig, vor, während und nach der Extrusion die folgenden Faktoren genau zu überwachen:

- Endprodukt- und Werkzeugabmessungen

- Knüppeltemperatur aus Stahl im Heizofen

- Temperatur des Behälters

- Werkzeugtemperatur

- Extrusionsgeschwindigkeit

- Austrittstemperatur des Aluminiumstabs/-profils

- Abschrecken/Abschrecken bei mittlerer Temperatur

- Extrusionsgeschwindigkeit und Abschreckverzögerung

Diese Parameter müssen streng kontrolliert und überwacht werden. Unter ihnen ist die Temperatur die wichtigste und muss je nach Extrusionsmaterial und gewünschter Form des Endprodukts angepasst werden. Im Allgemeinen müssen Knüppel aus Aluminiumlegierungen auf 300 bis 595 °C erhitzt werden.

Unmittelbar nach dem Verlassen der Matrize werden die extrudierten Profile abgeschreckt und schnell von der Extrusionstemperatur auf Raumtemperatur abgekühlt, um eine gleichmäßige Abkühlung zu gewährleisten und die höchste mechanische und technische Leistung zu erzielen. Durch die schnellsten Abschreckraten wird die optimale Kombination aus Festigkeit, Zähigkeit und Gefüge erreicht.

Nach erfolgreichen Extrusions- und Abschreckprozessen ist es unerlässlich, die folgenden Parameter genau zu überwachen:

- Produktabmessungen und Toleranzen

- Oberflächengüte

- Mechanische Eigenschaften

- Makrostruktur von Stangen/Profilen/Rohren (keine Endfehler)

- Weitere spezifische Qualitätsaspekte

Welche weiteren Prozesse sind nach der Extrusion erforderlich?

Nach der Extrusion können die Profile einer Wärmebehandlung unterzogen werden, um ihre Leistung zu verbessern.

Nach der Wärmebehandlung können sie verschiedene Oberflächenbehandlungen erhalten, um ihr Aussehen und ihre Korrosionsbeständigkeit zu verbessern.

Sie können auch zusätzlichen mechanischen Bearbeitungen unterzogen werden, um die endgültigen Abmessungen und Anwendungszwecke zu erreichen.

Wärmebehandlung: Verbesserung der mechanischen Eigenschaften

Legierungen der Serien 2000, 6000 und 7000 können einer Wärmebehandlung unterzogen werden, um ihre Zugfestigkeit und Streckgrenze zu erhöhen.

Um diese Verbesserungen zu erreichen, werden die Profile in einen Ofen gelegt, wo der Alterungsprozess beschleunigt und auf T5- oder T6-Temperierung erhitzt wird.

Wie verändern sich ihre Eigenschaften? Zum Beispiel beträgt die Zugfestigkeit von unbehandeltem 6061 Aluminium (T4) 241 MPa (35.000 psi). Wärmebehandeltes 6061 Aluminium (T6) hat eine Zugfestigkeit von 310 MPa (45.000 psi).

Für die Kunden ist es entscheidend, die Festigkeitsanforderungen ihres Projekts zu verstehen, um die richtige Legierung und den richtigen Anlass auszuwählen.

Nach der Wärmebehandlung können die Profile auch einer Präzisionsbearbeitung unterzogen werden.

Oberflächenbehandlung: Verbesserung der Optik und des Korrosionsschutzes

Aufgrund seiner häufigen Verwendung in Bereichen wie dem Bauwesen ist die Oberflächenbehandlung für Aluminiumprofile von entscheidender Bedeutung. Einerseits verbessert es das Erscheinungsbild von Aluminium; Auf der anderen Seite verbessert es seine Korrosionsbeständigkeit.

So verdickt der Eloxalprozess beispielsweise die natürliche Oxidschicht des Metalls und erhöht so seine Korrosionsbeständigkeit. Es erhöht auch die Abriebfestigkeit, verbessert den Emissionsgrad der Oberfläche und bietet eine poröse Oberfläche, die für die Aufnahme verschiedener Farbtöne geeignet ist.

Es können auch andere Präzisionsbearbeitungsverfahren angewendet werden, wie z. B. Lackieren, Pulverbeschichten, Sandstrahlen und Sublimation (um ein holzähnliches Aussehen zu erzeugen).

Fertigungsprozess: Erreichen von Endabmessungen und Anwendungen

Profile können gestanzt, gebohrt, bearbeitet, geschnitten und anderen Prozessen unterzogen werden, um Ihren Spezifikationen zu entsprechen.

Zum Beispiel können die Lamellen eines Kühlkörpers aus extrudiertem Aluminium quer bearbeitet werden, um ein Pin-Design zu erstellen, oder Schraubenlöcher können in Strukturkomponenten gebohrt werden.

Unabhängig von Ihren Anforderungen können verschiedene Vorgänge an Aluminiumprofilen durchgeführt werden, die perfekt auf Ihre Projektanforderungen zugeschnitten sind.

Vorteil der AluminiumExtrusion

- Geringes Gewicht: Aluminium wiegt etwa ein Drittel so viel wie Eisen, Stahl, Kupfer oder Messing, wodurch Aluminiumprofile einfach zu handhaben, kostengünstig zu transportieren und für gewichtsempfindliche Anwendungen geeignet sind, insbesondere im Transportwesen und bei mobilen Komponenten.

- Stark und hohe Festigkeit: Die Festigkeit von Aluminium-Strangpressprofilen kann die Anforderungen der meisten Anwendungen erfüllen. Durch die Auslegung unterschiedlicher Wandstärken und interner Verstärkungen kann die Festigkeit dort konzentriert werden, wo sie benötigt wird. Aluminium ist für kaltes Wetter geeignet, da seine Festigkeit mit abnehmender Temperatur zunimmt.

- Hohes Verhältnis von Festigkeit zu Gewicht: Die hohe Festigkeit und das geringe Gewicht von Aluminium-Strangpressprofilen machen sie ideal für Anwendungen, die eine hohe Tragfähigkeit erfordern, wie z. B. Luft- und Raumfahrt, LKW-Anhänger und Brücken.

- Flexibel: Aluminium kombiniert Festigkeit mit Flexibilität, kann sich unter Last biegen oder zurückfedern, was es in Crash-Management-Systemen für Kraftfahrzeuge nützlich macht.

- Korrosionsbeständig: Aluminiumprofile rosten nicht und haben eine natürliche Oxidschicht, die die Oberfläche schützt und durch Eloxieren oder andere Behandlungen verbessert werden kann.

- Nahtlos: Aluminiumprofile können komplexe Formen ohne mechanische Verbindungen erreichen, wodurch sie stärker sind als ähnliche Komponenten und das Risiko des Lösens oder Undichtwerdens verringert wird.

- Ausgezeichneter Wärmeleiter: Aluminium hat eine bessere Wärmeleitfähigkeit und Kühleigenschaften als andere gängige Metalle und eignet sich daher für Wärmetauscher oder Wärmeableitungsanwendungen. Seine Designflexibilität ermöglicht eine optimierte Wärmeableitung.

- Ausgezeichneter elektrischer Leiter: Die Leitfähigkeit von Aluminium ist bei gleichem Gewicht doppelt so hoch wie die von Kupfer und eignet sich daher ideal für elektrische Steckverbinder und Komponenten zur Stromschienenverteilung.

- Nichtmagnetisch: Aluminium ist nicht magnetisch und eignet sich für Hochspannungsanwendungen und elektronische Geräte, die von Magnetfeldern beeinflusst werden.

- Nicht brennbar und ungiftig: Aluminium brennt nicht und erzeugt auch bei hohen Temperaturen keine giftigen Dämpfe.

- Reflektierend: Oberflächenbehandelte Aluminiumteile haben ein hohes Reflexionsvermögen und eignen sich für Beleuchtung oder Anwendungen, die eine Abschirmung gegen Licht, Radiowellen oder Infrarotstrahlung erfordern.

- Leicht anpassbar: Aluminium-Strangpressprofile können so gestaltet werden, dass sie bestimmte funktionale, ästhetische und Herstellbarkeitsziele erfüllen, was sie zu einer bevorzugten Wahl für viele Produkte macht.

- Schnelle Markteinführung: Aluminium-Extrusionswerkzeuge sind kostengünstig und haben kurze Vorlaufzeiten, was ein schnelles Prototyping, Testen und Freigeben von Produkten ermöglicht.

- Einfach herzustellen und zu montieren: Das Design von Aluminium-Strangpressprofilen kann die spätere Herstellung und Montage vereinfachen und ermöglicht eine Vielzahl von Fertigungsprozessen.

- Nachhaltig: Aluminium kann unbegrenzt recycelt werden, ohne seine Eigenschaften zu verlieren. Aluminium-Strangpressprofile werden oft aus Material mit hohem Recyclinganteil hergestellt, und ihr geringes Gewicht, ihre Festigkeit und ihre Designflexibilität bieten Umweltvorteile bei der Verwendung.

Anwendung der AluminiumExtrusion

Aluminium-Strangpressprofile haben ihre hervorragende Leistung, Zuverlässigkeit und Effizienz in verschiedenen Märkten unter Beweis gestellt, die von langlebigen Konsumgütern über Transport, Elektronik bis hin zu Bauwesen reichen.

- Luft- und Raumfahrt: Aluminium-Strangpressprofile werden in der Luft- und Raumfahrtindustrie für Strukturbauteile und andere Anwendungen verwendet, die starke, leichte Materialien erfordern.

- Transport: Aluminium-Strangpressprofile werden in der Transportindustrie verwendet, einschließlich der Herstellung von Bussen, Zügen und anderen Fahrzeugen.

- Industrieausrüstung: Aluminium-Strangpressprofile werden zur Herstellung verschiedener Industrieanlagen wie Förderbänder, Kräne und Roboter verwendet.

- Automobilteile: Aluminiumprofile werden häufig für verschiedene Teile in der Automobilindustrie verwendet, darunter Rahmen, Chassis und Strukturkomponenten.

- Bauwesen: Aluminiumprofile werden in der Bauindustrie für eine Vielzahl von Anwendungen verwendet, darunter Fenster- und Türrahmen, Vorhangfassaden und strukturelle Stützen.

- Elektrik und Elektronik: Aluminiumprofile werden in der Elektro- und Elektronikindustrie für Produkte wie Kühlkörper, Gehäuse und Steckverbinder verwendet.

- Konsumgüter: Aluminiumprofile werden in einer Vielzahl von Konsumgütern verwendet, darunter Haushaltsgeräte, Möbel und Sportartikel.

- Medizinische Geräte: Aluminiumprofile werden in der medizinischen Industrie mehrfach verwendet, einschließlich der Herstellung von Krankenhausbetten und anderen medizinischen Geräten.