Rohre aus Aluminiumlegierungen sind in der Industrie und im Bauwesen weit verbreitet, und es gibt offensichtliche Unterschiede zwischen dünnwandigen Rohren und dickwandigen Rohren in Bezug auf Wandstärke, Festigkeit, Gewicht, Kosten, Leistung und Verwendung.

Das Verständnis der unterschiedlichen Eigenschaften von dünnwandigen und dickwandigen Rohren aus Aluminiumlegierungen kann Ihnen helfen, fundierte Entscheidungen bei der Konstruktion und Auswahl von Materialien zu treffen, um die Projektanforderungen zu erfüllen und eine optimale Leistung zu erzielen.

Definition von Dünnwandrohr und Dickwandrohr

Aluminium-Dünnwandrohr

Aluminium-Dünnwandrohr- Dünnwandige Rohre aus Aluminiumlegierung beziehen sich auf Rohre aus Aluminiumlegierungen mit relativ dünner Wandstärke, und normalerweise ist das Verhältnis von Wandstärke zu Rohrdurchmesser gering. Diese Art von Rohren eignet sich für Anwendungen, die ein geringes Gewicht und geringe Festigkeitsanforderungen erfordern, und kann das Gewicht der Struktur effektiv reduzieren.

- Minimale Wandstärke: 0,25 mm.

Dickwandiges Aluminiumrohr

Dickwandiges Aluminiumrohr- Bezieht sich auf Rohre aus Aluminiumlegierung mit relativ dicker Wandstärke, und das Verhältnis von Wandstärke zu Rohrdurchmesser ist groß. Diese Art von Rohren wird in der Regel in Situationen eingesetzt, die eine höhere Festigkeit und Druckfestigkeit erfordern und einem größeren äußeren Druck und einer größeren Belastung standhalten können.

- Maximale Wandstärke: 100-250 mm.

Der Unterschied in der Legierungsauswahl

| Legierung Reihe | Häufig verwendet Legierungsqualitäten | dünnwandig Rohr | Dicke Wand Rohr | Funktionen |

| 1000 | 1050, 1100 | √ | Bessere Duktilität und Umformbarkeit | |

| 2000 | 2024, 2014 | √ | Hohe Festigkeit, ausgezeichnete Ermüdung Festigkeit und Verarbeitbarkeit | |

| 3000 | 3003, 3004 | √ | Gute Korrosionsbeständigkeit und Schweißbarkeit | |

| 5000 | 5052, 5083 | √ | Hohe Festigkeit und gute Korrosion Widerstand | |

| 6000 | 6061, 6063 | √ | √ | Hervorragende mechanische Eigenschaften und Kraft |

| 7000 | 7075 | √ | Extrem hohe Festigkeit und Härte |

Leistungsunterschiede

| Funktionen und Leistung | Dünnwandiges Rohr | Dickwandiges Rohr |

| Festigkeit und Steifigkeit | Geringere Festigkeit und Steifigkeit, geeignet für Leichtbaukonstruktionen oder Anwendungen mit höherem Gewicht Anforderungen | Hohe Festigkeit und Steifigkeit, geeignet für Anlässe, die ertragen müssen größere Lasten oder strukturelle unterstützen. |

| Flexibilität und Verformung | Flexibler, anfälliger für Durchbiegung und Verformung, für mehr Flexibilität und Anpassungsfähigkeit in bestimmten Anwendungen. | Es hat eine höhere Steifigkeit, ist stärker Beständigkeit gegen Flexibilität und Verformung und ist besser geeignet für Anlässe, die Stabilität und unterstützen. |

| Druck Widerstand | Hat in der Regel einen niedrigen Druck- Tragfähigkeit und ist nicht geeignet für hohen Druck Flüssigkeiten oder Gase. | Kann einem größeren Druck standhalten, Geeignet für Hochdruckflüssigkeiten oder Gastransportsysteme. |

| Korrosion Widerstand | Da das Material dünn ist, kann es Schlechte Leistung bei korrosiven Umgebungen und Anforderungen Zusätzlicher Schutz. | Da das Material dicker ist, hat im Allgemeinen eine bessere Korrosion Beständigkeit und ist für raue Umgebungen. |

| Herstellung kosten | Dünnwandige Rohre verbrauchen relativ weniger Material und haben in der Regel Produktionskosten. | Die Produktionskosten von dickwandigen Rohre ist relativ hoch, da Es wird mehr Material benötigt, aber einige spezifische technische Situationen können dickwandige Rohre bieten eine wirtschaftlichere Lösung. |

Unterschied im Herstellungsprozess

Dickwandige Rohre sind relativ einfach zu verarbeiten, aber auch der Einfluss der Wandstärke muss berücksichtigt und geeignete Verarbeitungstechniken ausgewählt werden, um ihre innere und äußere Qualität zu gewährleisten.

Dünnwandige Rohre sind schwieriger zu verarbeiten, da sie sich aufgrund ihrer dünnen Wände leicht verformen. Bei Prozessen wie Extrusion und Strecken sind höherpräzise Verarbeitungsgeräte und -technologien erforderlich, um deren Maßhaltigkeit und Oberflächenqualität zu gewährleisten.

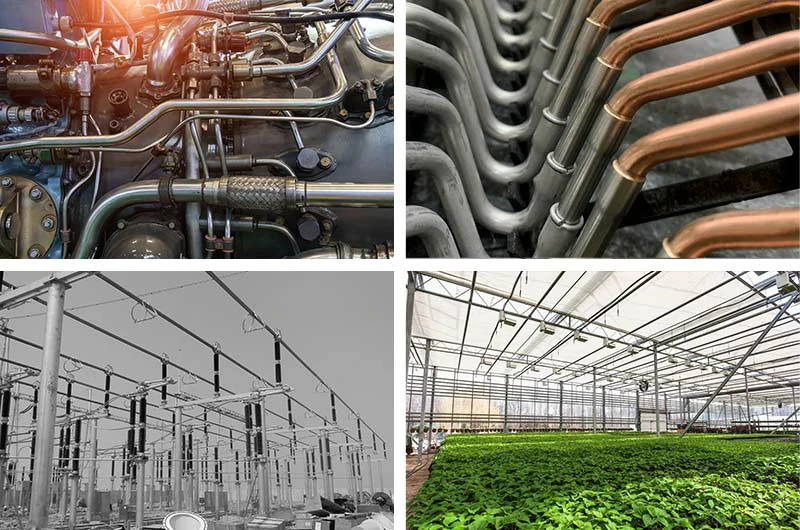

Anwendungsbereiche und Auswahl von Aluminiumrohren

Dünnwandige Rohre haben in der Regel ein hohes Verhältnis von Festigkeit zu Gewicht und eignen sich für Anwendungen, die einen Leichtbau erfordern, wie z. B. in der Luft- und Raumfahrt und der Automobilindustrie. Sein geringes Gewicht ermöglicht es, die Anforderungen an die strukturelle Festigkeit zu erfüllen und gleichzeitig das Gesamtgewicht zu reduzieren.

Dickwandige Rohre werden aufgrund ihrer großen Tragfähigkeit in der Regel in Ingenieurbauwerken verwendet und eignen sich für Anwendungen, die eine höhere Festigkeit und Druckfestigkeit erfordern, wie z. B. Stützkonstruktionen für Gebäude, mechanische Geräte und andere Bereiche.

| Anwendung Flächen | Anwendungsort | dünnwandig Rohr | Dicke Wand Rohr | Häufig verwendet Metallegierungen |

| Luft- und Raumfahrt | Rahmen für Flugzeuge | √ | 2024, 7075 | |

| Fahrwerk | √ | 6061, 7075 | ||

| Panzer | √ | 3003, 5052, | ||

| Auto | Aufhängungsteile | √ | 6061, 6063 | |

| Motorteile | √ | 5083, 5052 | ||

| Wärmetauscher | √ | 1100, 3003 | ||

| Schiff | Mast | √ | 5083, 6061 | |

| Geländer | √ | 5052 | ||

| Architektur | Traversenrahmen | √ | 6061 | |

| Gerüst | √ | 6063 | ||

| Möbel | Rahmen | √ | 6061, 6063 | |

| Konsole | √ | 6061, 6063 | ||

| Bein | √ | 6061, 6063, | ||

| kühlkörper | Elektronisches Bauteil | √ | 1050, 1220 | |

| Busleitung | √ | 1060, 6101 | ||

| Wärmetauscher | √ | 3003, 6063 | ||

| Rohrleitung | Bewässerungsrohre | √ | - | |

| Öl- und Gaspipeline | √ | - | ||

| Rohrleitungen für Druckbehälter | √ | - |

※ 8 Tipps für die Herstellung von dünnwandigen Aluminiumrohren

- Bei der Probenahme ist es notwendig, anhand der Zeichnungsgröße zu prüfen, die Wandstärke des Aluminiumprofils streng zu kontrollieren und mit einem Messschieber zu überprüfen, ob es qualifiziert ist.

- Die Formen werden poliert und verbessert, um die Oberflächenqualität der Aluminiumprofile zu verbessern, und es werden regelmäßig Nitrierbehandlungen durchgeführt, um eine ausreichende Vorbereitung für die nächste Produktion zu gewährleisten.

- Passen Sie das Niveau des Entleerungstisches und des Kühlbetts vor der Produktion an, um zu verhindern, dass die Aluminiumprofile während der Bewegung zerkratzt werden, und um die Produktqualität zu gewährleisten.

- Kontrollieren Sie die Temperatur während des Extrusionsprozesses, einschließlich der Temperatur des Aluminiumknüppels, des Behälters und der Form, und passen Sie die Geschwindigkeit entsprechend der Oberflächenqualität des Strangpressens und des Prozessfortschritts an, um eine glatte Produktoberfläche zu gewährleisten.

- Achten Sie auf die Oberflächenqualität und den anfänglichen Rundlauf von der Auslassöffnung zum Kühlbett, um Defekte wie Kratzer auf der Unterseite zu vermeiden, und stellen Sie die Höhe des Stützrads ein, um eine Verformung des Aluminiumprofils zu vermeiden.

- Ordnen Sie den Abstand zwischen den Aluminiumprofilen auf dem Kühlbett vernünftig an, um Kollisionen und Kratzer zu vermeiden und die Produktqualität zu gewährleisten.

- Kontrollieren Sie die Richt- und Sägeprozesse, um Verformungen und Oberflächenfehler von Aluminiumprofilen zu vermeiden, und achten Sie auf die Reinigung von Aluminiumspänen, um die Produktoberfläche sauber zu halten.

- Verwenden Sie spezielle Hebewerkzeuge, um den Profilrahmen zu installieren, halten Sie Intervalle ein und beobachten Sie die Endqualität, um die Oberflächenqualität zu verbessern, Kratzer zu vermeiden und die Belüftung und Alterung des Aluminiumprofils zu gewährleisten.