Kupfer und Aluminium sind die beiden am häufigsten verwendeten leitfähigen Materialien in der Elektroindustrie. Kupfer ist mit seinen hervorragenden elektrischen und mechanischen Eigenschaften das ideale Material für die elektrische Leitung. Aluminium hingegen bietet sowohl eine gute Leitfähigkeit als auch eine geringe Dichte, was es zu einem hervorragenden Leiter für Anwendungen wie den Leichtbau in der Automobilindustrie und die Kraftübertragung macht.

Aufgrund der galvanischen Potentialdifferenz zwischen Kupfer und Aluminium und der Anfälligkeit für elektrochemische Korrosion erfordern zuverlässige und sichere Kupfer-Aluminium-Verbindungen effektive Lösungen sowohl in Bezug auf die mechanische Festigkeit als auch auf die Korrosionsbeständigkeit.

NO.1 Schweißen für Aluminium und Kupfer

Schweißen für Aluminium und Kupfer

Schweißen für Aluminium und Kupfer- Kupfer- und Aluminiumleiter können mit verschiedenen Schweißverfahren verbunden werden, darunter Abbrennstumpfschweißen, Löten, Rührreibschweißen und Ultraschallschweißen. Diese Methoden verhindern effektiv die Oxidation der Aluminiumoberfläche.

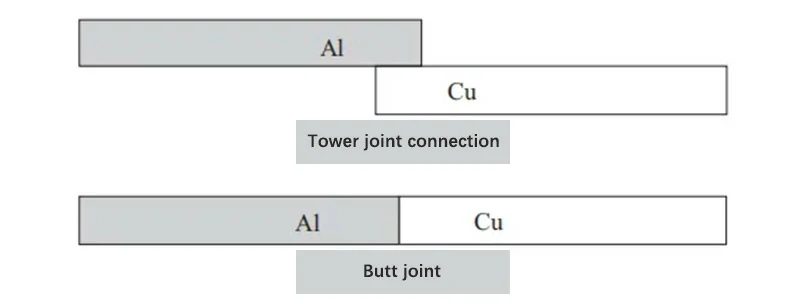

Das Fügen von Kupfer- und Aluminium-Stromschienen erfolgt im Wesentlichen über zwei Methoden: Überlappungsverbindung und Stumpfverbindung. Beim Abbrennstumpfschweißen und beim Rührreibschweißen werden aufgrund ihrer einzigartigen Erwärmungs- und plastischen Verformungsmechanismen in der Regel Stumpfverbindungen verwendet, bei denen die Stirnflächen zweier Leiter direkt miteinander verschmolzen oder plastisch verformt werden. Umgekehrt eignen sich Löten und Ultraschallschweißen eher für Überlappungsverbindungen, bei denen ein Zusatzwerkstoff oder Ultraschallschwingungen auf die überlappenden Flächen aufgebracht werden, um eine Verbindung herzustellen. Diese Verbindungsmethode bietet Vorteile in spezifischen Anwendungen, z. B. wenn Leiterdicken variieren oder eine erhöhte Verbindungsfestigkeit erforderlich ist.

Abbrennstumpfschweißen

Das Abbrennstumpfschweißen bietet ein robustes Verfahren zum Verbinden von Aluminium- und Kupfer-Stromschienen durch metallurgisches Verbinden. Dieses Verfahren führt zu einer intermetallischen Cu/Al-Verbindung an der Grenzfläche, die außergewöhnliche mechanische und elektrische Eigenschaften bietet. Insbesondere weist es die höchste Zugfestigkeit unter den vier Schweißverfahren auf, gepaart mit einem geringen Schweißwiderstand und einem minimalen Temperaturanstieg, was es ideal für Kupfer-Aluminium-Verbindungen macht. Aufgrund strenger Anforderungen an die Produktionsumgebung, Herausforderungen bei der Maßkontrolle und Umweltbedenken wird das Abbrennstumpfschweißen jedoch im Allgemeinen nicht für Anwendungen empfohlen, bei denen es nicht unbedingt erforderlich ist.

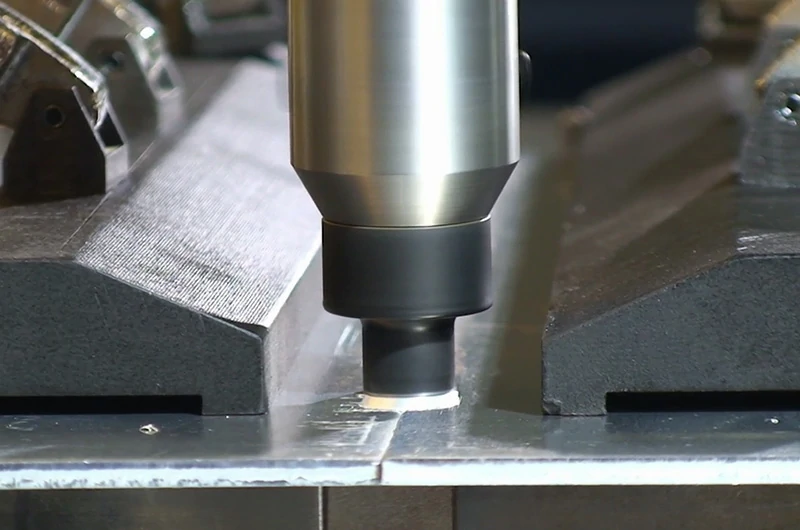

Rührreibschweißen (FSW)

Das Rührreibschweißen ist ein Festkörperfügeverfahren. Beim Rührreibschweißen (FSW) wird ein zylindrisches Werkzeug mit einer speziell entwickelten Schulter und einem Stift gedreht und in das Werkstück eingeführt. Durch die entstehende Reibungswärme wird das Material plastifiziert. Während sich das Werkzeug entlang der Verbindungslinie bewegt, wird das plastifizierte Material durch das Werkzeug mechanisch gerührt und verfestigt, wodurch eine Festkörperverbindung zwischen unterschiedlichen Metallen wie Kupfer und Aluminium entsteht.

Tests haben gezeigt, dass FSW hervorragende Zugeigenschaften und einen geringen Fugenwiderstand bietet und damit ein zuverlässiges Fügeverfahren ist. Das Verfahren ist einfach und eignet sich zum Schweißen von Aluminiumlegierungen der Serien 1000, 6000 und 8000 und zeigt eine hohe Effizienz und Stabilität in der Produktion. Daher ist FSW eine vielversprechende Technik zum Verbinden von Kupfer und Aluminium.

Ultraschall-Schweißen

Beim Ultraschallschweißen werden Kupfer- und Aluminiumleiter verbunden, indem die hochfrequente Schwingung einer Sonotrode und der Druck eines Schweißkopfes kombiniert werden. Diese Methode wird häufig zum Verbinden von Drähten mit Klemmen verwendet und kann einen niedrigen elektrischen Widerstand und eine hohe Haftfestigkeit erreichen.

Testergebnisse zeigen, dass das Ultraschallschweißen einen geringeren Übergangswiderstand und Temperaturanstieg aufweist, die Haftfestigkeit jedoch geringer sein kann. Bei dünneren Kupfer- und Aluminium-Stromschienen ist das Ultraschallschweißen zuverlässig, aber bei dickeren kann die Energie des Schweißgeräts nicht ausreichen, was zu unvollständigem Schweißen und verminderter Haftfestigkeit führt.

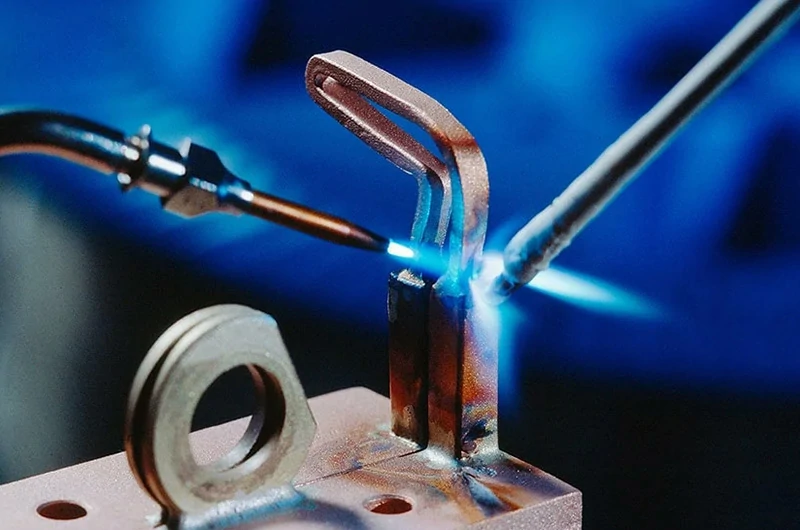

Hartlöten

Das Löten von Aluminium und Kupfer erfordert eine sorgfältige Berücksichtigung ihrer unterschiedlichen Schmelzpunkte (Kupfer: 1083 °C, Aluminium: 660 °C). Um sicherzustellen, dass nur der Lotwerkstoff und nicht die unedlen Metalle schmilzt, sollte ein geeignetes Flussmittel und eine geeignete Lötlegierung (Schmelzpunkt zwischen 850-900 °C) verwendet werden. Beim Löten von Aluminium und Kupfer müssen alle Komponenten sauber sein. Die Oberflächen können vor dem Erhitzen mit einer Drahtbürste oder einem Schleifpapier gereinigt werden, und es sollte ein Flussmittel aufgetragen werden, um Oxidation und Kontamination zu verhindern. Das Flussmittel verhindert nicht nur die Oxidation der Oberfläche, sondern fördert auch die Wärmeübertragung und sorgt für eine starke Verbindung während des Lötprozesses.

Aufgrund der unterschiedlichen metallischen Eigenschaften von Kupfer und Aluminium müssen beim Schweißen mehrere Aspekte beachtet werden:

1. Kupfer und Aluminium haben unterschiedliche Wärmeausdehnungskoeffizienten und Wärmeleitfähigkeit. Beim Erhitzen unterscheidet sich die Ausdehnung. Wenn es zu lange langsam erhitzt wird, ist der Unterschied in der Ausdehnung größer. Daher ist es notwendig, die Erwärmung der Schweißoberfläche und die Schweißzeit während des Schweißvorgangs zu steuern.

2. Die Schweißverbindung, die durch das Verbundschweißen von unterschiedlichen Materialien aus Kupfer und Aluminium erhalten wird, weist eine relativ hohe Sprödigkeit auf, und während des Schweißvorgangs werden leicht spröde Phasen erzeugt. Durch die Bildung von intermetallischen Kupfer-Aluminium-Verbindungen an der Verbindung, hauptsächlich Kupferaluminiumoxid, entstehen an der Kupfer-Aluminium-Schweißnaht spröde Verbindungen, die leicht zu einer Abnahme der Festigkeit der Schweißnaht führen können.

3. Die Schmelzpunkte von Kupfer und Aluminium unterscheiden sich stark um etwa 400 ° C. Beim Schweißen kann es leicht vorkommen, dass Aluminium geschmolzen ist, Kupfer aber nicht vollständig durchdrungen ist. Daher ist es beim Schweißen in der Regel notwendig, Kupfer direkt anzuvisieren.

NO.2 Verschraubte Aluminium-Kupfer-Verbindungen

Verschraubte Aluminium-Kupfer-Verbindungen

Verschraubte Aluminium-Kupfer-Verbindungen- Zu den Befestigungselementen gehören in der Regel Schrauben, Muttern, geteilte Unterlegscheiben oder Sicherungsscheiben.

Bei Schraubverbindungen zwischen Kupfer und Aluminium können Kupfersalze Aluminium korrodieren, während Aluminiumsalze Kupfer nicht korrodieren. Um die Auswirkungen der elektrochemischen Korrosion und der nachfolgenden Aluminiumkorrosion zu minimieren, muss der Aluminiumleiter immer über dem Kupferleiter installiert werden.

Wenn Kupfer- und Aluminium-Bimetalloberflächen beschichtet wurden (z. B. mit Silber, Zinn oder Cadmium), ist in der Regel keine zusätzliche Vorbereitung vor dem Fügen erforderlich. Wenn das Kupfer oder Aluminium jedoch blank und unbeschichtet ist, muss eine großzügige Menge Korrosionsinhibitor sowohl auf die Kontaktflächen als auch auf die Verbindung aufgetragen werden. Darüber hinaus müssen alle unbeschichteten Kontaktflächen (ohne Silber-, Zinn-, Cadmium- oder Wachsbeschichtungen) vor dem elektrischen Anschluss ordnungsgemäß gereinigt oder poliert werden.

Die Wahl der Verbindungselemente hängt oft von den spezifischen Metallen ab, die verbunden werden sollen. Für Kupfer- und Aluminiumleiter werden häufig Bolzenbaugruppen aus Aluminiumlegierungen, Bolzenbaugruppen aus verzinnter Siliziumbronze und Bolzenbaugruppen aus Edelstahl verwendet.

Befestigungselemente aus Aluminium

Aluminiumbefestigungen werden häufig zum Verbinden von Aluminium mit Aluminium, Aluminium mit verzinntem Aluminium, Aluminium mit verzinntem Kupfer und verzinntem Kupfer mit verzinntem Aluminium verwendet.

Kommerzielle Standard-Aluminiumschrauben werden in der Regel aus einer Legierung 2024-T4 hergestellt, aber ihr Kupfergehalt kann zu galvanischer Korrosion führen, was sie für elektrische Außenanwendungen ungeeignet macht. Die Aluminiumlegierung 6061-T6 bietet eine vergleichbare Festigkeit wie 2024-T4, weist jedoch eine bessere Korrosionsbeständigkeit auf, was sie zur bevorzugten Wahl für elektrische Außenanwendungen macht.

Darüber hinaus kann durch die Verwendung von Flachscheiben aus Stahl und Belleville-Federscheiben aus Stahl eine gleichmäßige Anpressdruckverteilung gewährleistet werden, wodurch Stromkonzentration und Hot Spots innerhalb der Verbindung vermieden werden.

Befestigungselemente aus Silikonbronze

Befestigungselemente aus Silikonbronze werden häufig zum Verbinden von Kupfer mit Kupfer, Kupfer mit verzinntem Aluminium, verzinntem Kupfer mit verzinntem Kupfer, Kupfer mit Bronze und Bronze mit Bronze verwendet. Ein entscheidender Aspekt bei der Verwendung von Befestigungselementen aus Silikonbronze ist die Notwendigkeit von Belleville-Unterlegscheiben aus Edelstahl, um die für eine niederohmige Verbindung erforderliche Klemmkraft effektiv zu erzeugen und aufrechtzuerhalten.

Befestigungselemente aus rostfreiem Stahl

Die kostengünstigste und zuverlässigste Komponentenwahl ist Edelstahl der Serie 300 (T18-8). Bekannt für seine hervorragende Korrosionsbeständigkeit und Festigkeit, sind Befestigungselemente aus Edelstahl allgemein als geeignetes Material für alle Anwendungen anerkannt.

Es ist wichtig zu beachten, dass beim Verschrauben von Komponenten das richtige Drehmoment aufgebracht werden muss, um die Befestigungselemente festzuziehen. Unterschiedliche Schraubengrößen haben optimale Drehmomentwerte, die eine zuverlässigste, niederohmige Verbindung erzeugen. Nachfolgend finden Sie eine Tabelle mit optimalen Drehmomentwerten für verschiedene Materialien und Schraubengrößen:

| Größe der Schraube(ein) | Aluminium (ft/lb) | Silikon-Bronze (ft/lb) | Edelstahl (ft/lb) |

| 3/8 | 14 | 20 | 20 |

| 1/2 | 25 | 40 | 40 |

| 5/8 | 40 | 55 | 55 |

| 3/4 | 54 | 87 | 87 |

Darüber hinaus sind für unterschiedliche Metallverbindungen wie Kupfer-Aluminium spezielle Unterlegscheiben wie Belleville-Unterlegscheiben, Unterlegscheiben, Split-Lock-Unterlegscheiben oder Sternsicherungsscheiben erforderlich.

Der spezifische Typ des Befestigungselements wird auf der Grundlage einer Kombination der mechanischen und elektrischen Eigenschaften der Anwendung ausgewählt. In der Regel tragen Befestigungselemente keine elektrische Last; Die Auswahl bestimmter Metallkombinationen kann jedoch die Wahrscheinlichkeit von Korrosion verringern und gleichzeitig die erforderliche mechanische Festigkeit bieten, um die Integrität der Verbindung zu erhalten.

Zusammenfassen

Zusammenfassend lässt sich sagen, dass das Verbinden von Kupfer und Aluminium sowohl für elektrische als auch für mechanische Anwendungen von entscheidender Bedeutung ist.

Schweißen und Verschrauben bieten deutliche Vor- und Nachteile, und das optimale Verfahren hängt von den spezifischen Anforderungen der Anwendung ab.

Schweißtechniken wie Abbrennstumpfschweißen, Rührreibschweißen und Ultraschallschweißen bieten eine hervorragende Verbindungsfestigkeit und elektrische Leitfähigkeit.

Schraubverbindungen hingegen erfordern besondere Aufmerksamkeit, um galvanische Korrosion zu verhindern. Die Auswahl geeigneter Befestigungselemente und Unterlegscheiben ist von größter Bedeutung.

In der Praxis sollte die am besten geeignete Fügemethode auf der Grundlage spezifischer Umstände ausgewählt werden, um die Sicherheit und Zuverlässigkeit der Kupfer-Aluminium-Verbindung zu gewährleisten.